37米泵车维护指南021029.docx

37米泵车维护指南021029.docx

- 文档编号:11739539

- 上传时间:2023-03-31

- 格式:DOCX

- 页数:33

- 大小:267.52KB

37米泵车维护指南021029.docx

《37米泵车维护指南021029.docx》由会员分享,可在线阅读,更多相关《37米泵车维护指南021029.docx(33页珍藏版)》请在冰豆网上搜索。

37米泵车维护指南021029

维护指南

1、概要

本部分介绍了有关泵车的安全和有效作业所必须的维护和保养。

为保证泵车正常运转,不影响施工,所有的检查维修和保养工作都必须认真执行。

只有这样,才能减少产品的故障率,提高易损件寿命,减少维修费用、从而获取更高的收益。

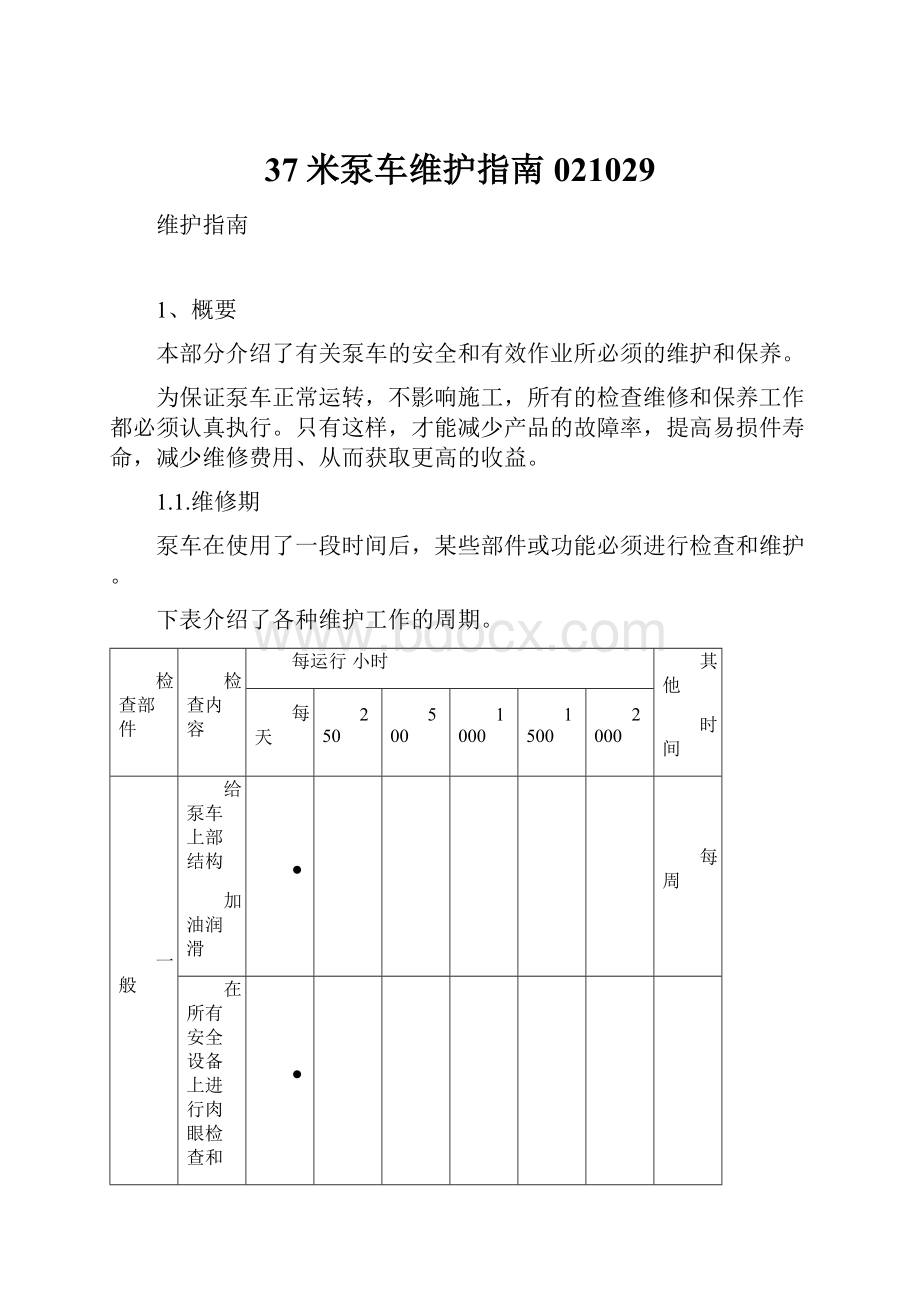

1.1.维修期

泵车在使用了一段时间后,某些部件或功能必须进行检查和维护。

下表介绍了各种维护工作的周期。

检查部件

检查内容

每运行小时

其他

时间

每天

250

500

1000

1500

2000

一般

给泵车上部结构

加油润滑

●

每周

在所有安全设备上进行肉眼检查和

功能检查

●

根据扭矩表检查螺纹接头

按要求

专家检查

●

每年

电线的肉眼检查

●

液压系统

检查油位

●

排出凝聚水

●

管线肉眼检查

(有无损坏泄漏)

●

全部更换液压油(油分析后)

●

清洁油箱

●

检查部件

检查内容

每运行小时

其他期间

每天

250

500

1000

1500

2000

油缸密封

检查液压油缸的

密封

每月

高压过滤器

更换滤油器

元件

按要求

水箱

检查水位

●

变速箱

全部更换

分动箱润滑油

●

旋转减速机

●

S管

磨损检查

●

检查和调整密封垫圈

●

检查螺栓的上紧扭矩

●

输送管

输送管夹

●

检查壁厚

●

检查胶圈

●

输送

活塞

检查卡式接头

●

检查输送缸、砼活塞防尘圈的磨损

●

与砼接触零件

磨损状态检查

●

干油润滑系统

检查油位

●

汽车发动机

根据底盘生产厂家的维修规定

汽车传动装置

1.2.螺栓预紧力矩

预紧力矩依赖于螺栓直径、螺栓磨损和螺栓头承载面积。

下表所给数据可供参考。

这些数据只在操作规程或零部件表的相关部分里没有特别规定的其他值的情况下,才可以使用。

更换螺栓时,必须用相同尺寸和相同级别的螺栓。

下表给出了螺栓予紧力矩(注:

轻度上油条件下)

螺纹规格

0.2d

(mm)

强度等级

强度等级

强度等级

4.6

5.6

6.8

预紧力

预紧力矩

预紧力

预紧力矩

预紧力

预紧力矩

N

T(N·m)

N

T(N·m)

N

T(N·m)

M8

1.6

5890

9

7140

11

11200

M10

2

9310

18

11300

22

17800

36

M12

2.4

13500

32

16500

39

25900

62

M16

3.2

25200

80

30800

98

48300

154

M20

4

39400

158

48000

192

75600

302

M24

4.8

56800

272

69100

332

108000

518

M30

6

90300

542

109000

654

172000

1032

M36

7.2

131000

943

160000

1152

251000

1807

螺纹规格

0.2d

(mm)

强度等级

强度等级

强度等级

8.8

10.9

12.9

预紧力

预紧力矩

预紧力

预紧力矩

预紧力

预紧力矩

N

T(N·m)

N

T(N·m)

N

T(N·m)

M8

1.6

14800

23

21200

34

24800

39

M10

2

23500

47

33600

67

39400

78

M12

2.4

35400

85

49000

118

57200

137

M16

3.2

66100

211

91000

291

106000

339

M20

4

102000

408

142000

568

166000

664

M24

4.8

148000

710

205000

984

239000

1147

M30

6

235000

1410

326000

1956

380000

2280

M36

7.2

343000

2470

474000

3412

554000

3988

预紧力矩(N·m)

M

8.8

10.9

12.9

M8×1

27

39

46

M10×1.25

52

76

90

M12×1.25

93

135

160

M12×1.5

89

130

155

M14×1.5

145

215

255

M16×1.5

225

330

390

M18×1.5

340

485

570

M20×1.5

475

680

790

M22×1.5

630

900

1050

M24×2

800

1150

1350

M27×2

1150

1650

1950

M30×2

1650

2350

2750

1.2.1管接头装配

每次拆卸接头,力量不能过大。

将接头螺母上紧固定时,拧紧力矩参照下表:

外部直径型号

Md(N·m)

外部直径型号

Md(N·m)

6

L

20

18

L

120

8

40

20

S

250

12

55

25

400

S

80

30

500

15

L

70

38

800

16

S

130

1.3功能性液体

本部分列出了泵车使用的各种液体(不包括底盘部份)。

1.3.1液压油

△液压系统加满矿物质的液压油(HLP46#)或

-以合成酯为基础的生物降解液压油(HLP-E46)或

-非易燃液压油(HFC46)

泵车用原始液压油为美孚(MOBIL)或壳牌(SHELL)46#。

△切勿将不同特征的液压油进行混合。

1.3.2用旋转减速机和分动箱的齿轮油

△旋转减速机和分动箱加粘度等级为SAE90的APIGL4传动油

△底盘变速箱等加满或更换符合规定的高级传动油(参看生产厂家的说明书)。

1.3.3手动润滑

△夏季用“00”型润滑脂。

△冬季用“000”型润滑脂。

1.3.4汽车发动机油和传动油

△发动机和底盘齿轮箱用底盘生产厂家要求的油润滑,并根据底盘厂家的要求进行维护。

1.3.5润滑剂的保存

△切勿将油和油脂置于空气中。

在暴露空气中时,油脂可能通过桶孔洞吸收水分而发生变化(变质)。

1.3.6环境保护

△必须小心收集所有用过的液体,并按有关环境保护要求妥善处理。

如用过的油(包括生物降级的油),滤油器和辅助油液,把它们置于与其它废料隔离的地方。

必须将用过的不同型号的油分离,以尽量降低处理费用。

△参见所在国家和地区的规定,将废料送到通过责任授权的废物处理公司。

1.4推荐润滑剂

△我们在下表列出了合适的润滑剂。

△换一次新油后,剩余油比例不会大于2%。

液压油

标注根据DIN51502

HLP

要求标准

DIN51524PART2

特征

矿物质

粘度等级,根据DIN51519

ISOVG46标准

BP

BPEnergolHLP-HM46

EIF

ELFOLNA46

ELFOLNADS46

ESSO

NUTOH46

MOBIL

MobilDTE25

SHELL

ShellTellusoil46

ShellydrolHV46

发动机油

传动油

中心润滑

标注根据DIN51502

HD

HYP

K1K-20

要求标准

APICD/SF

APIGL4

DIN51825

特征

矿物质

矿物质,锂基润滑

根据NLGI等级

SAE15W-40

DIN51511

SAE90

DIN51511

SAE80

DIN51511

NLGI-Klasse1DIN51818

BP

BPVanellusMultigrad

BPEnergearEP90

BPEnergearEP80W

BPEnereaseLS-EP1

EIF

ELFPERFORMANCEXC15W-40

TRANSELFEPSAE80W-90

TRANSELFEPSAE80W

ELFROLEXA1

ESSO

ESSOLUBEMHX15W-40

ESSOGEAROILGP-D85W-90

ESSOGEAROILGPD80W

BEACONEP1

MOBIL

MobilDelvacSuper1300

MobilubeGX85W-90A

MobilubeGX80W-A

SHELL

ShellRimulaTX

ShellSpiraxEp90

ShellSpiraxMA80W

ShellAlvaniaEPgrease1

2、维护与保养

2.1肉眼检查

开始维护工作以前,必须进行常规的肉眼观察检查。

特别对有疑问的地方,更要进行详细的检查。

2.1.1一般检查

以下列出了各种维护工作以前和每次开始使用泵车作业以前必须进行的一般观察检查。

△检查工作油液液位

—液压油箱液压油位;

—分动箱润滑油位;

—底盘机油油位;

△检查所有的安全设备是否到位、功能完好

—各种警示标牌是否完好无损;

—各种安全辅助装置是否完好无损(如末端软管安全链是否接好,料斗筛网是否仍能继续使用,水箱盖板是否完好,支腿是否伸展到位并按要求用支承板垫好……);

2.1.2电气系统检查

一旦确定了电气系统损坏位置,就必须立即请一位有资格的电气工程师或售后服务工程师来修理。

△检查所有的电气接头是否牢靠,无锈。

△检查电气线路是否有断路现象。

△检查电线上的绝缘体是否老化、剥落。

2.1.3液压系统检查

定期对液压系统故障进行查明和修复,可以防止长时间的停工,并且节省维修费用。

△检查所有液压胶管是否泄漏。

△检查所有螺丝固定的液压接头是否紧密或有泄漏。

△检查滤油器是否已阻塞。

方法是启动机器,液压系统空运行,观察滤油器指示器,当指示器指向红色时,说明滤油器已堵塞,应立即更换。

2.1.3.1更换液压油

2.1.3.1.1常识

在开始的维护指南概要里有维护期限。

△通常,液压油为每工作500个工作小时后更换一次,或者通过油分析后决定。

△清洁度是液压系统维护中最关键、重要的。

必须防止灰尘或其它污物进入液压系统。

即使小颗粒也可能使阀产生刮痕、油泵和控制孔发生的堵塞。

△加注液压油,应通过专门的过滤器或加油机加入,不要将新油直接注入液压系统。

以免将空气中的灰尘、加入口的污垢等带入液压油箱。

△必须根据环境保护法规和其它要求收集用过的液压油,并进行处理。

同矿物质的液压油一样,生物降级液压油也必须同其它废料分类处理。

△根据有效规定处理用过的滤油器。

2.1.3.1.2更换液压油

准备

开始换油前必须进行以下工作:

△关闭遥控器

△关闭发动机

△完全释放蓄能器压力。

△为确保安全,必须取走点火钥匙,切断电源。

△确保工作区域,特别注意维修控制区安全设备是否到位。

换油

△打开油箱底部的排污阀,排出液压油。

△用块干净的布擦拭加油口。

尽可能擦深些。

△更换滤油器滤芯。

△向油箱里加满新油。

△加油并试运行后,将油加到最大位置——液压油箱上油位计最大刻度。

建议用推荐润滑油里规定的液压油。

△重新安装拆除的所有安全设备、标志和提示牌。

△进行几次试运行。

2.2功能检查

功能检查要在泵车运转时进行。

经培训合格并有一定维修经验的人员才能对液压系统上的液压元件进行调节操作,或者在设计工程师指导下进行操作。

检查高压回路和压力蓄能器里释压阀的正常功能。

检查各回路压力是否正常。

2.2.1检查蓄能器

本节介绍如何检查蓄能器预充压力。

2.2.1.1常识

△应注意遵守对操作人员的规定和要求。

△如果实际值是规定值的75%或更低,就必须给蓄能器充气。

△在蓄能器里只能充氮气。

如果充了压缩空气,氧气或类似的其它气体,可能有爆炸的危险。

△一旦液压油温上升到它的作业温度(50℃~70℃),要检查蓄能器的预充压力。

测量的实际值,可能不会超过小于规定固定值的15%。

△蓄能器工作压力,充气压力和容积见下表:

工作压力

充气压力

容积

16MPa

8MPa

10L

注意:

检查和充注蓄能器的专家是一位经任命的检验员或负责这方面的工程师,已经指导过且有这方面经验的人。

2.2.1.2检查蓄能器预充压力

△让液压油进入蓄能器,直到压力表上显示最大压力。

△将蓄能器溢流开关稍微打开一点,慢慢地释放蓄能器压力。

随着慢慢地释放蓄能器压力,就可以看到,压力表上的指针慢慢地向下走。

一旦达到蓄能器预充压力,压力表读数就会突然下降,也就是说,压力表突然下降时的指示即为蓄能器的预充压力。

△检查压力表,读出蓄能器预充压力。

2.2.2换滤油器

2.2.2.1滤油器常识

在液压系统里如何换所有的滤油器,在维护概要的开头有维护期限。

△在启动液压系统的条件下,让泵车空运行。

如果滤油器的指示器已处在红色区域,表明要更换滤芯了。

如果滤油器的指示器处在绿色区域表示滤油器工作正常。

在黄色区域表示滤油器的滤芯部分堵塞,在红色区域表示滤油器的滤芯不能正常进行过滤,就必须更换滤芯了。

△清洁度是维护液压系统最重要的,必须牢记这一点。

△不能对滤芯进行清洗,而只能更换。

更换滤芯之前,必须检查所有原O形圈和滤油器其他密封元件,如有损坏,也要同时进行更换。

△除了在更换液压油时需要更换滤油器,在滤油器发生阻塞是也需更换。

△要根据有效规定处理用过的滤油器滤芯。

2.2.2.2更换滤油器滤芯

更换滤油器的步骤如下

△拧开滤油器。

△取出的滤芯

△必须用原产厂家提供的滤芯,以防止损坏泵车。

△安装一个新滤芯。

安装步骤与拆卸相反。

2.2.3臂架系统滤油器

臂架系统的滤油器型号与泵送系统的一样,使用和维护相同,更换滤芯的方法也相同。

2.2.4胶管

泵车动作时,检查所有的胶管(包括胶管接头)。

在看到胶管有最轻微的损坏或有损坏的迹象时,必须更换胶管。

2.2.4.1渗液胶管

检查液压胶管

接头上的黑色湿块是早期损坏的外部迹象。

请注意检查:

—胶管是否有缺陷、破裂或表面多孔

—是否安装胶管时未装管夹固定。

所有胶管的寿命只有六年,包括胶管本身的贮存期。

胶管中间部份为非金属,须防强日照、热作用和化学作用。

2.2.4.2管接头

拧紧接头直到明显感到力在增加为止。

△检查管接头是否紧密。

只能用允许扭矩拧紧泄漏的管接头。

如果手上没有扭矩扳手,要拧紧接头,直到明显感到力在增加为止。

如果泄漏没有停止,就必须替换这些管接头。

拧紧力矩见1.2.1管接头装配

2.2.4.3更换胶管

更换胶管的步骤如下:

△关闭发动机。

△完全释放液压系统里的剩余压力。

△打开接头时要小心。

液压胶管可能受到机械的预应力,拆卸胶管有受伤的危险。

△拆掉旧胶管后,要立即用清洁的塞子堵住接头口。

不能让灰尘进入液压回路。

△液压回路不能无油空转。

胶管使用不能超过六年,包括规定不大于两年的贮藏期(其中包括原材料未制成胶管前的贮藏期)。

请注意生产日期。

△保证胶管干净无尘。

△安装胶管时要避免过度弯曲、或与其它物件形成摩擦点。

△安装新的胶管后要进行试运行,并检查所有的胶管。

△用一个容器接住溢出的油液,处理要符合环境保护要求。

2.2.5更换活塞

本节介绍泵车上泵送系统输送缸内砼活塞的更换。

2.2.5.1常识

砼活塞损坏产生漏浆,将会对输送缸造成拉伤的后果,所以必须立即更换砼活塞。

否则如果继续运行,将输送缸拉伤,白白增加了维修费用和维修时间。

由于活塞可以通过控制面板上简单的操作退到泵送系统水箱,平时要经常让活塞退出检查,另外,在活塞退到水箱后,给活塞上的砼密封体和导向环涂抹锂基脂润滑,这样可以有效地延长活塞的使用寿命。

切勿用任何硬物或有毒的洗涤剂清洗输送缸,这可能会损坏镀铬层。

2.2.5.2活塞头连接结构

2.2.5.2.1活塞头连接结构图

1卡式接头2垫圈12(GB93-87)

3螺母M12(GB6170-8610级)4螺栓M12×60(GB5782-8610.9级)

5连接杆6螺钉M16×50

7垫圈16(GB93-87)8挡板

9防尘圈10导向环螺

11砼密封体12O形密封圈160×5.7

13压板14O形密封圈120×5.7

15螺钉M16×6016活塞体

17螺钉M10×3018垫圈10

2.2.5.2.2活塞头更换步骤

更换活塞时,必须重复几次启动机器后再关闭机器的过程。

启动机器的步骤是:

△解锁急停按钮,响喇叭。

△启动发动机。

关闭机器的步骤是:

△关闭发动机。

△按下急停按钮。

△完全释放压力

活塞头退回水箱(请同时参阅泵车操作和使用中有关操作)

△排尽洗涤室中的水。

△操作控制面板,选择活塞退出功能,使一侧输送缸中的活塞头全部退至水箱中。

△关闭机器。

△先拆下件2、3、4,然后拆下与主油缸活塞杆连接的卡式接头件1,并拿出水箱。

△取出活塞头部件。

△启动机器。

△再使另一侧活塞头全部退退水箱内。

△关闭机器。

△拆下与主油缸活塞杆连接的卡式接头,并拿出水箱。

△取出活塞头部件。

△然后拆卸活塞头,更换损坏的导向环、砼密封体、防尘圈。

△用锂基润滑脂或无酸油脂(凡士林)给新的活塞头上油润滑。

△用清洁的水冲洗水箱。

△清洁水箱附近的输送缸口,涂抹上锂基润滑脂或黄油。

△把新活塞头放入洗涤室,装配好卡式接头。

△启动机器。

△操作控制面板,使新活塞头退回输送缸。

△按同样的方法更换另一活塞头。

2.2.6输送缸

由于输送缸工作在恶劣的环境,长期与混凝土摩擦,当因非砼活塞损坏原因而出现漏浆现象时,就要检查是否是输送缸磨损或拉伤。

必须在关闭发动机的情况下,用光照检查拉伤的部位和损坏程度。

如果拉伤不太严重,可以在完成局部的工程后,把泵车开到维修厂,更换输送缸。

如果拉伤较严重,则必须考虑尽快更换输送缸了。

2.2.6.1输送缸的更换

△把泵车开到有行车或有相应的起重设备的维修厂内;

△打开支腿,把收拢的臂架旋转一个角度,然后用一个支撑支住臂架尾部。

△把两活塞头退回水箱;拆除两活塞头,并用干净的布把活塞杆头部包裹5~10层,用软绳扎牢。

△关闭发动机;

△释放泵送液压系统中的压力;

△拆下工具箱并移走;

△拆除输送缸上两润滑油钢管;

△拆除料斗上所有润滑油钢管;

△拆除料斗上与两摆阀油缸连接的油管;

△拆除与水箱连接的拉杆螺母;

△拆除料斗与底盘连接的螺栓;

△用起重设备把料斗连同输送缸、拉杆从泵车上吊下来;

△拆除与水箱连接的五根拉杆,然后把输送缸从料斗中拆下来;

△更换输送缸上的O形圈,把两新输送缸装配到料斗中;

△按相反的顺序把泵送系统装配上泵车;

2.2.7输送管

本维护指南介绍了如何测量输送管的壁厚以及输送管更换要点。

需要的仪器是:

壁厚测量仪或其它壁厚测量设备。

2.2.7.1基本常识

输送管经常受到磨损,开始大型工作以前,测量壁厚非常重要。

否则

会因未料到的爆管而影响工作甚至危及生命。

输送管在额定泵送压力下,尤其是发生堵塞,而输送管的壁厚低于最小要求壁厚的情况下,它就可能发生爆炸。

最小壁厚见下表

只能用硬木榔头或橡胶榔头(或锥柄)敲击输送管。

否则可能引起凹痕,导致加速磨损。

另外,可能使复合高强度耐磨管的加硬层内部剥落。

在磨损度很高时,管壁就会发生破裂。

2.2.7.2直管

定期将直管旋转120º,能使磨损分布均匀,延长直管寿命。

特别是对寿命较长的输送管(一般认为寿命≥2万方)效果更为明显。

2.2.7.3弯管

定期将弯管掉头180º,可以均匀磨损。

一个弯管的外部磨损大于内部或直管的磨损。

因此,当测量一个弯管的壁厚时,特别要注意外弧部壁厚。

在使用过程中,我们要注意,同样的弯管,装配在臂架的不同部位,它们的寿命是不一样的。

通常,在倒数第二个弯管的寿命是最短的。

因为此处弯管在工作过程中,除受到一般的磨擦损耗外,还有就是受到混凝土下掉的重力冲击。

2.2.7.4测量

进行测量时要遵循附在测量设备上的操作说明。

不要只在一点测量输送管的壁厚,而要绕输送管外径多点测量,特别是处在与弯管连接的直管外侧面,由于混凝土流动速度比内侧面大,此处磨损也比其它点要大。

壁厚一达到最小值,就要根据经验立即更换直管和弯管了。

特别是当开始大型工程以前,一定要更换那些接近最小壁厚的管道,否则,将会引起施工中的爆管,影响工程进度,有时有生命危险。

应特别指出的是,输送管在泵送过程中受动载冲击的影响是无法准确计算的,它取决于泵送过程中的多种因素,所以,即使作业压力在允许的范围,输送管还是有可能破裂。

此外,在发生堵管时,作业压力上升到8.5MPa,意味着壁厚已达不到要求,输送管也会破裂。

2.2.8S阀的更换

2.2.8.1S阀结构图

1螺钉M24×1502垫圈24(GB93-87)

3出料口4O型密封圈236×7

5轴承座6Yx形密封圈d210

7耐磨套8尼龙轴承

9J形防尘圈10S管总成

11压板12橡胶垫

13螺栓M8×2014垫圈8(GB93-87)

15精密O形圈88.49×3.5316垫圈5(GB93-87)

17螺栓M5×1618橡胶垫

19压板20端面轴承套

21防尘圈A5A018N358722密封件C1A015N3571

23轴承座24轴承

25螺钉M12×4526垫圈12(G93-87)

27内花键齿28圆柱销A8×10(GB119-86)

29O形密封圈95×3.5530异形螺母

31橡胶弹簧32切割环

33O形密封圈215.27×5.3334眼镜板

35O形密封圈230×5

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 37 米泵车 维护 指南 021029

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx

安全教育培训讲义.ppt

安全教育培训讲义.ppt