循环水处理方案Word下载.docx

循环水处理方案Word下载.docx

- 文档编号:13221263

- 上传时间:2022-10-08

- 格式:DOCX

- 页数:13

- 大小:40.55KB

循环水处理方案Word下载.docx

《循环水处理方案Word下载.docx》由会员分享,可在线阅读,更多相关《循环水处理方案Word下载.docx(13页珍藏版)》请在冰豆网上搜索。

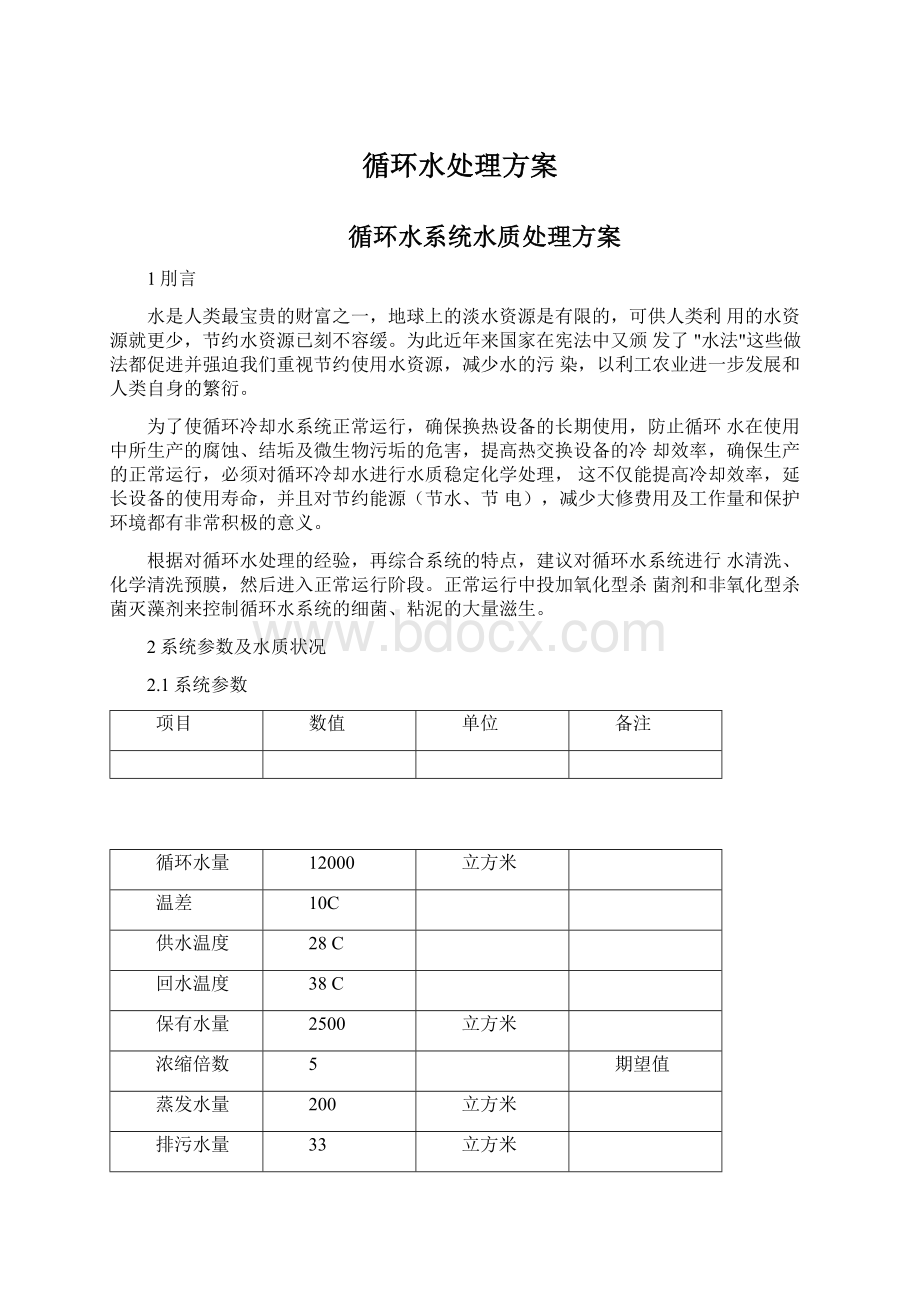

温差

10C

供水温度

28C

回水温度

38C

保有水量

2500

浓缩倍数

5

期望值

蒸发水量

200

排污水量

33

补充水量

232.5

系统材质

碳钢、不锈钢、铜

换热器形式

列管式、螺旋板式、板式

2.2水质状况

根据工厂的实际状况,采用软化水作为冷却塔的补水,补充水水质如下:

项目

补充水

PH

7.3

电导率

卩s/cm

300

总硬度(以CaCQ计)

Mg/L

50

钙硬度(以CaCQ计)

20

氯离子CL-

总碱度(以CaCQ计)

水质趋势判定

饱和指数

-0.29

腐蚀

稳定指数

7.88

结垢指数

6.82

从上表可以看出,如果该补充水未经过浓缩,在40C的情况下运行,可以看出在供、回水管道、冷却塔中都呈腐蚀性,只有在换热装置表面80C的情况下,才略呈结垢的特性,所以在此情况下正常运行,只需要用杀菌、缓蚀的化学品。

在浓缩5倍40r的情况下:

0.97

6.97

6.86

在浓缩倍数是5倍80r的情况下:

1.52

结垢

5.76

5.5

通过以上分析,在5倍的浓缩倍数下运行,只需要进行杀菌灭藻。

3系统水冲洗

3.1清洗的目的

主要是冲洗在安装过程中进入地下管道和设备中的泥沙和焊渣,为化学清洗做准备。

3.2冲洗前应具备的条件

321为保证管道清洗效果,各使用循环水的车间,入户管阀门已经安装完

毕,在入户阀前已经安装了旁路阀,避免管道中的泥沙和焊接的焊渣等进入到换热器中。

3.2.2循环水泵已经安装完毕,机械、电气具备启动条件,冷却塔已经安装完成,循环水的回水直接可以回到冷却水池,与上塔部分相连的管道已经拆开,避免堵塞冷却塔溅水装置和填料。

3.2.3冷却塔的补水管路安装完毕,并具备补水条件。

3.2.4每个循环回路上的所有使用循环冷却水的设备安装完毕。

3.3冲洗步骤

3.3.1冲洗水采取未经过软化的二次水,这些地下水已经蓄满水池,要冲洗的地下管路已经冲满水,其水位高度与冷却水池液位平齐。

3.3.2各用户的入户阀关闭,旁路阀开启。

3.3.3所启动的循环水泵与泵的带负荷试车同时进行,要有专门人员来监视泵的运行。

3.3.4启动时,利用泵出口阀控制管道压力,压力不超过0.5Mpa。

3.3.5某一回路清洗结束后,按照同样的方式进行下一回路的清洗。

3.3.6所有回路清洗结束后,对冷却水池进行排污,所有水要排净,冷却水池进行彻底的清理。

3.3.8冷却水池重新充水后,进行车间换热设备的清洗工作。

3.3.9开启各车间入户供、回水总阀,关闭该旁路阀。

3.3.10车间根据已经商定的换热设备清洗顺序,开启各设备的循环水供、回水阀,该管路的循环回路的供水管径(不包括回水)要大于DN200,否则要几处并在一起进行冲洗,主要防止循环水泵憋压。

3.3.11此项工作应该在调度中心的统一指挥下进行,做到步调一致,保证设备的安全和正常的清洗效果。

3.4合格标准

各回路运行2小时后,对供水浊度和回水浊度进行取样分析,然后每两小时分析浊度一次,当相邻两次分析数值接近,并且供、回水浊度一致,其浊度数值不再上升时,停止循环,对冷却水池进行全部排污,并清理冷却水池。

预计时间在24小时左右。

4化学清洗

4.1化学清洗目的

一个新的循环水系统在开车之前必须进行清洗,因为设备和管道在安装过程中,难免有一些焊接碎屑、氧化物、油脂等杂物遗留下来,这些杂物如不清洗干净,将会影响预膜处理,从而影响正常运行处理。

4.2

清洗配方

CZY-101

强力清洗剂

300mg/L;

CZY-702

有机消泡剂

50mg/L;

CZY-107

有机清洗剂

800mg/L;

CZY-502

酸洗缓蚀剂

100mg/L。

4.3

清洗操作

4.3.1

油脂清洗

凉水池补足清水,在泵吸入口一次性投加CZY-101强力清洗剂300mg/L、

CZY-702有机消泡剂50mg/L,循环运行24小时,运行期间,循环水PH值、

浊度、总铁每4~8小时测定一次,运行结束,排尽污水,补足清水。

4.3.2除锈处理

补足清水,在泵吸入口一次性投加CZY-107有机清洗剂800mg/L,

CZY-502酸洗缓蚀剂100mg/L,循环运行24小时左右,运行期间,控制循环冷却水PH值3.0~5.0,用浓硫酸调节PH值,测试项目及频率为每4小时测

定浊度、总铁一次,每2小时测定PH值一次。

4.3.3清洗过程中作好时间和总铁、时间和钙离子、时间和浊度曲线来确定清洗切换的最佳时间。

4.3.4清洗结束后期让循环水自然回升到PH值大于6.5。

4.3.5清洗结束,排尽污水,补足清水,转入预膜阶段。

5预膜

在循环冷却水系统中,使用大剂量药剂在活化的金属表面迅速形成一层完整的致密的保护膜。

由于日常运行时的药剂浓度仅能起到补膜作用,故预膜处理好坏对整个水处理效果关系密切。

5.1配方

CZY-105预膜剂760mg/l;

200mg/l;

CZY-205分散剂

PH值

6.0~7.0

时间36~48小时。

5.2操作

5.2.1确定循环水浊度小于15mg/l,总铁小于1mg/l后,按系统保有水量在泵吸入口一次性投加CZY-105预膜剂500mg/l、CZY-205分散剂200mg/l。

(注意:

由于CZY-105预膜剂遇水易结块,投加时选择流速大的地方,并缓慢投加)其余CZY-105预膜剂适当补加。

5.2.2循环2小时后分析循环水中总磷含量,若循环水中总磷低于80mg/l,应补加CZY-105预膜剂,直至总磷大于80mg/l。

5.2.3分析项目及频率

总磷、浊度、总铁、钙离子每4-8小时测定一次;

PH值每1-2小时测定一次。

524若循环水PH值大于7.0时,用浓硫酸采用少量多次原则调节PH值至

6.0-7.0;

若PH值小于5.5时,立即补水或补加碳酸氢钠,使PH值恢复至

6.0-7.0。

5.2.5预膜结束后,采用大排大补方式,置换至总磷小于10mg/l即可转入正常运行。

5.2.6监测挂片:

放置2-3片经处理后的试片分2-3点挂入水池。

(远离加

酸地点)

6清洗、预膜效果评价

6.1清洗效果评价

清洗过程中:

碳钢(挂片)腐蚀速率v4g/m2.h

不锈钢腐蚀速率v1g/m2.h

铜腐蚀速率v1g/m2.h

6.2预膜效果评价

在预膜同时采用挂片来检查预膜效果好坏是行之有效的方法,目前已被广泛采用。

6.2.1挂片试验:

采用I型50X25X2mm或II型72.4X11.5X2mm碳钢(A3)冷却水化学处理标准腐蚀挂片。

6.2.2试片处理可按中石化“冷却水分析和试验方法”中412-试件制备、处理和评价法进行。

6.2.3预膜及正常运行测试挂片应放在专用挂片架上或放置在冷却水送水管线上。

6.2.4测定膜耐蚀性能检验方法

6.2.4.1将15gNaCl和5gCuSO4溶于100ml水中,将此溶液同时滴在经预膜处理和未作预膜处理的试片上,测定试片上出现红点所需时间,二者时间差越长,表示预膜效果越好,一般二者时间差大于6秒为良好。

624.2目测法:

经预膜后挂片用滤纸吸干,用肉眼观察试片表面应有明显

五彩色晕。

7清洗、预膜期间分析项目及频率

阶段

浊度

Ca2+

总铁

总磷

生物粘泥

油垢清洗处

1次/4-8h

1次

/

理

/4-8h

置换

(一)

除锈除垢处

1次/2-4h

/1-2h

/2-4h

置换

(二)

预膜处理

置换(三)

作用

8化学清洗、预膜时间进度表

油垢清洗

24小时

48小时

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 循环 水处理 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

国企会计岗位笔试试题及答案解析(分享).docx

国企会计岗位笔试试题及答案解析(分享).docx

行政事业单位内部审计流程图(按照新内部审计准则).xls

行政事业单位内部审计流程图(按照新内部审计准则).xls