管道检验与实验Word格式.docx

管道检验与实验Word格式.docx

- 文档编号:16680817

- 上传时间:2022-11-25

- 格式:DOCX

- 页数:23

- 大小:24.66KB

管道检验与实验Word格式.docx

《管道检验与实验Word格式.docx》由会员分享,可在线阅读,更多相关《管道检验与实验Word格式.docx(23页珍藏版)》请在冰豆网上搜索。

材料系统

进货控制

分供方评价

考评及结论;

产品质量跟踪,分供方档案

材料责任师组织,施工管理部、施工技术科、材料供应部参加,经理审批。

分供方评价表

甲供材料

设计文件和确认的施工联络单提料

计划员

提料单

采购

计划编制;

材料采购

计划员编制,管理者代表(质保工程师)审核,经理批准

采购计划

材料代用

代用建议;

代用审批;

设计确认

材料员提出

材料责任师审批

施工联络单

设计变更单

停点

到货检/试验

质量文件检查

材质证,合格证,证件审核,证件自编号

材料员审核

材料责任师确认

质量证明文件,印章,材质证明登记台帐

外观检查

外观质量检查;

形状尺寸检查;

数量清点

材料员、保管员检查清点

验收记录

材料补复验

试验委托、取样;

试验报告审核

材料供应部委托

材料员取样

材料责任师审核

实验报告

不合格品控制

隔离存放、标识;

信息反馈、处理

材料员判定,材料责任师审核,保管员隔离、标识,材料供应部处置

不合格品报告

不合格品台帐

标识

色标、标牌;

标识移植

保管员实施

材料责任师监督

实物标识

贮存维护发放

入库

经检验合格的材料办理入库手续

计划员办理

材料员确认

入库料单

印章

贮存

分区存放;

维护保养;

存贮条件控制

保管员

记录表

发放

料单签发;

发料

施工员签发料单

保管员发放

出库料单、印章

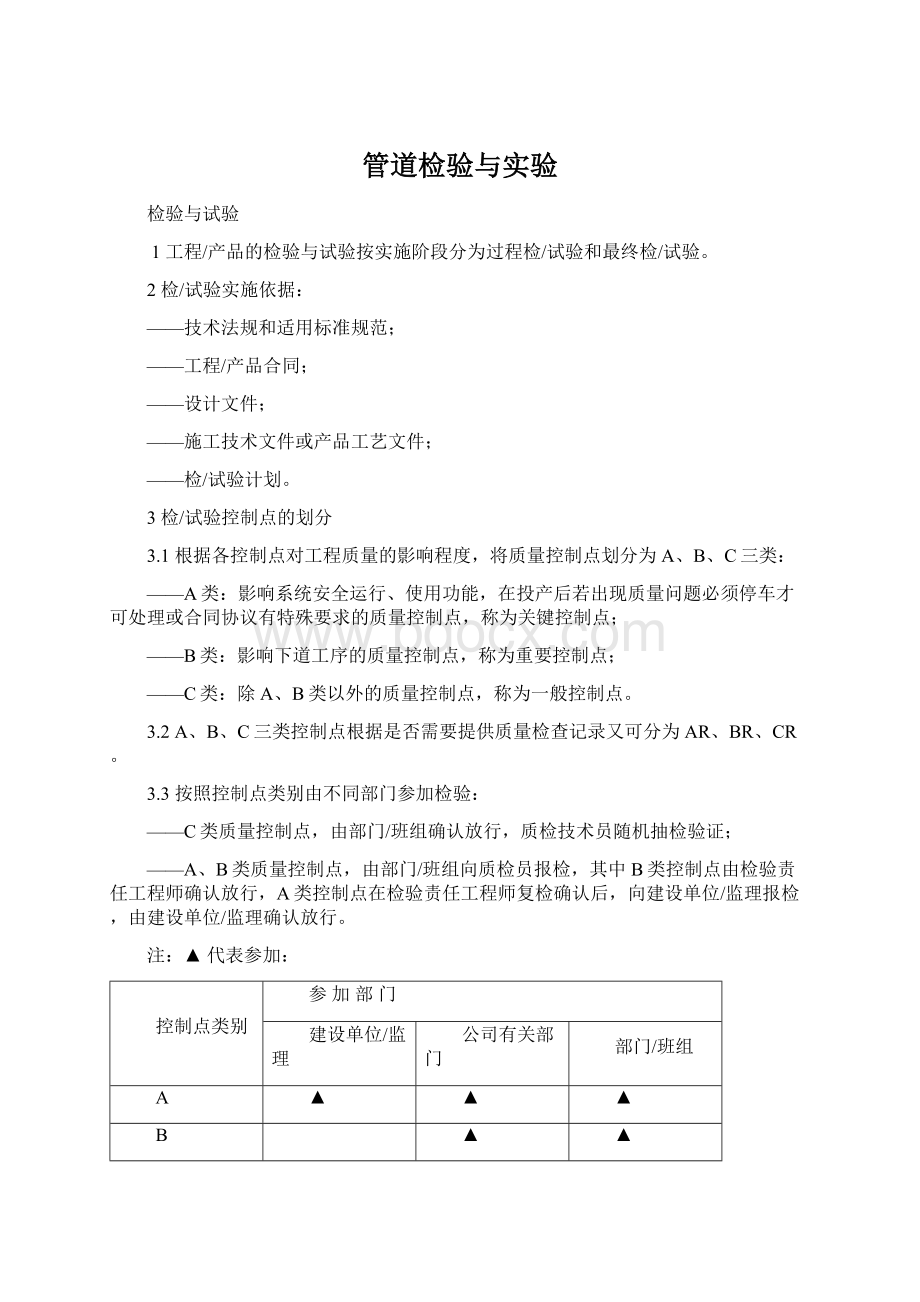

工艺系统质量控制点一览表

工艺系统

工艺准备

设计图审查

技术文件相应标准、设计合理性及完整性、选材合理性、材料清单、综合及专业汇审

专业审查:

工艺责任师组织,项目质保师、施工员审查。

综合汇审:

项目经理组织。

图纸汇审记录

设计交底

设计意图,采用标准、相关专业要求

建设单位或监理单位组织、设计人员交底。

设计交底会议纪要

工艺文件编制、审查

编制施工组织设计、技术措施

施工员编制,工艺责任人员审核,公司质保工程师审批,建设方/监理审查。

措施、方案

单线图绘制

制草图、计算机绘图、校审

班组技术员绘制、施工员校核、工艺责任师审批。

单线图

预制深度确定

预制口、组装口、安装口、组装、吊装顺序确定,支吊架装配点及标识方法确定

班长、施工员编制、工艺责任师审核。

支吊架图

试压吹洗方案制定

确定试压、吹洗方法,制定相应的技术措施

施工员编制,工艺责任师审核,公司质保工程师批准。

方案、措施

系统吹洗方案顾客编制

工艺实施

技术交底

施工标准、施工方法、技术要点、重点控制要求,安全交底、工期、工序

工艺责任师、项目质保师组织施工员交底。

交底记录

预制验收

管段清洁度、尺寸、法兰密封面、封口、除锈、防腐、堆放、搬运、保管、交接、支吊架几何尺寸、焊缝外观及标识

岗长、班长实施,质检技术员验收

管道(段)检查验收记录

管架、设备验收

标高、坐标、资料

工艺责任师组织班长、施工员、质检员参加。

工序交接记录

工艺监督

工艺文件执行、修改

工艺责任师组织,项目质保师实施。

工艺纪律检查报告

安装确认

材质、规格、型号、位置、方向、坐标、标高、安装顺序、法兰安装同轴度、法兰密封面、封口、垫片、紧固件、状态标识、支吊架形式、编号、位置

班长、岗长实施;

施工员、质检员检查。

管道补偿装置安装记录;

安全附件安装记录;

安全阀调整记录;

吹扫

吹扫前管道处置、吹扫结果认定

施工员、质检员参加检查并认定试验结果

吹扫记录

清洗

清洗前管道处置结果认定

项目质保师组织,施工员、质检员参加

清洗记录

最终验收

材质证、流程与现场核实,记录资料,探伤报告、“三查四定”,试压气密前后处理、恢复

项目质保师组织,施工员、质检员检查确认,检验责任师审核、报检

资料、记录

工程交工

交工资料

内容、签字、一一对应,真实性

工艺责任师组织、汇总,施工员整理

资料、资料移交清单

资料归档

规格统一,符合档案管理要求

有施工技术科组织,资料员办理归档手续

资料移交清单

焊接系统质量控制点一览表

焊接系统

焊工管理

焊工

考试

考核计划编制、考核单位审查、合同签订

焊接责任师

合格证书

持证

上岗

合格项目、有效期、资格认定、业绩考核

技术员检查、焊接责任师确认

现场资格确认

合格项目、有效期

班组选派,施工技术员确认

合格焊工登记表

业绩

考核

焊工档案、焊接一次合格率

质检员统计、焊接责任师确认

焊接记录表、焊工档案

焊评管理

试验

外委

材料;

接头型式;

焊接方法;

焊接工艺参数;

评定标准

焊接责任师编制

焊接工艺评定委托书

焊接工艺评定

焊接工艺评定报告书

质保工程师审批

焊材管理

保管烘焙发放

焊材存储、湿温度控制;

焊材标识及移植;

焊材烘焙;

焊材发放回收

温/湿度记录、烘焙、发放回收记录

焊接实施

焊接工艺指导书

适用范围;

焊接方法及程序;

检验项目及质量要求

施工技术员编制

焊接责任师审批

施焊

焊工资格;

焊工钢印

技术员检查,责任师监督

管道焊接工作记录

报检

焊接质量

检验责任工程师

无损探伤报告

焊缝返修

一、二次返修

缺陷原因分析;

清除方法;

返修工艺

焊工实施

返修单

焊缝超次返修

①缺陷原因分析②清除方法③工艺措施

焊接责任师编制,质保工程师批准,焊工实施

焊接检验

焊缝外观检查

焊缝外观质量

施工技术员检查

质量技术员监督

管道焊接日报日检表

无损

检测

焊缝焊接质量

无损检测责任工程师

系统工作完成

工程完成质量

工艺责任工程师

交工验收证书

质量检验系统质量控制点一览表

控制

系统

控制点

名称

质量检验系统

安

装

阶

段

无损探伤

探伤人员资格、探伤委托、探伤方法、部位、比例、合格标准、扩探、结果通知及报告。

无损检测责任师负责,质检员配合。

探伤报告

管道静密封点检查

法兰平行偏差,径向位移,法兰面清洁度

施工员检查,质检员确认

动设备配管检验

法兰间隙,平行偏差、径向位移、法兰面损伤及清洁度

岗长负责检查,施工员复查,质检员确认

安装、检查记录

最终检验

压力试验前检查

管道材质规格及阀门型号、规格;

管道流程方向、坡度;

螺栓垫片的材质、品种及安装状况;

仪表取源管咀位置;

孔板、盲板安装情况;

支吊架安装调整;

放空排凝点设置;

静电接地;

施工记录、探伤报告及有关检验资料。

质检责任师组织,班长、施工员参加检查,质检员认定检查结果

施工记录

检验记录

压力试验

试验介质、压力、温度、耐压时间及渗漏检查办理认可手续

班长负责,施工员检查,质检员确认试验结果

压力试验记录

泄漏性真空度试验

温度、耐压时间及渗漏检查,办理认可手续

试验记录

验收阶段

质量评定

进行分项、分部和单位工程质量评定

施工员进行评定、质检员审核质检责任师组织评定

评定记录

质量评定资料及质量管理资料

施工员负责汇总整理,运行管理部负责归档管理

设备管理系统质量控制点一览表

设备管理系统

设备购置

购置计划

设备名称;

型号规格;

计划费用;

数量

设备计量责任工程师编写,主管经理审核,经理批准。

调研采购

供方资质;

订货合同;

设备计量责任工程师组织调研,材料供应部采购。

购置选型认定表

验收试用

技术参数;

可靠性;

试运转

设备计量责任工程师组织使用部门、采购部门参加。

试运验收记录

设备管理

建帐建档

编号建帐;

技术资料管理

设备计量责任工程师。

台帐、档案

设备转移

设备转移手续

调拨单

设备使用

专机专人

定人定机;

人员资格;

操作规程

设备计量责任工程师编写,主管领导审批。

操作手登记表

定期检查

运转情况,冬防

使用部门。

运转记录

统计报表

设备月使用报表

设备计量责任工程师办理。

设备状况表

事故处理

事故分析;

事故处理

设备计量责任工程师办理,主管领导审批。

事故报告

设备修保

例保

清洁润滑;

调整紧固

设备操作手。

保养、修保记录

定期修保

修保计划;

计划实施;

修保记录

设备计量责任工程师编制,维修人员实施。

计划和记录

计划大修

大修计划;

验收

计划和设备修理验收单

交接验收

修竣资料;

设备计量责任工程师组织使用单位验收。

设备修理验收单

设备报废

报废鉴定

设备报废申报;

报废设备鉴定

使用部门申请,设备计量责任工程师审核,公司领导批准。

鉴定报告

计量系统质量控制点一览表

计量系统

检测设备采购

精度、量程及特殊要求

设备计量责任工程师编制、主管领导审批。

生产厂家、CMC标志、法定计量单位、检定后入库或退货

入库单、不合格材料记录

初次校准

检定合格,粘贴合格标识,发检定证书

设备计量责任工程师送检,检定员检定。

检定证书、标识,检定结果通知书

通知使用部门领用合格器具

设备计量责任工程师通知,保管员发放

通知书、领料单

检测设备管理

建帐

及时性、齐全性及动态相符

设备计量责任工程师计量器具建台帐

计量器具台帐

周期检定

检定计划,周检通知,清点登记交接

设备计量责任工程师编制检定计划并送检

检定计划、送检计量器具明细表、周检通知

周检信息反馈

检定情况

设备计量责任工程师

检定证书、标识

维修、报废

送修,检验,报废

修理验收单、检定证书、设备报废申请单

检测设备使用

使用环境

重要检测设备,重要检测环节现场环境符合规定

理化试验责任工程师

使用养护

正确使用,经常保养,保证不锈蚀,不失准

使用人员执行

数据追踪

对失准检测设备所测关键质量数据进行跟踪,并形成文件

质量责任人

追踪文件

计量监督

现场检查

检定情况,使用保养情况

部门计量责任人员检查,设备计量责任工程师

检查记录

按月考核周检率,要求达到98%

周检率统计

4.5各质量控制点检查等级,可根据建设单位/监理的具体要求进行适当的调整。

4.6质量控制点明细表是《施工组织设计》或《施工技术方案》的重要组成部分,应经建设单位/监理单位确认后,方可执行。

4.7当建设单位/监理或合同有要求时,检/试验计划应提交建设单位/监理单位进行确认。

5过程检/试验的控制

5.1过程检/试验内容:

——过程控制点的检验;

——工序质量检验,包括工序交接检验;

——隐蔽工程检验;

——过程控制有关资料及记录。

5.2根据各工序控制要求的不同,将工序控制点划分为I、W、H三类:

——I类:

安装过程中进行各种检测、验证的点,提供检查数据,判定合格与否的工序点,称为检查点;

——W类:

通过抽检、检查或审阅方式进行管理的工序点,称为见证点;

——H类:

安装过程中必须停下来进行见证和检验,未经指定责任人、指定部门和授权代表确认签字,此点就不能继续,以此来验证认定上一道工序全部正确。

非此,要造成返工或不可弥补的质量损失或事故的工序点,称为停点。

5.3检/试验的标识见《检验与试验状态与标识》。

5.4检/试验的实施

5.4.1过程检/试验中的A、B类控制点实行报检制度。

a)工程达到A、B类控制点时,班组技术员通知质检技术员和施工技术员进行联合检查。

对于A类控制点检查合格后由质检技术员编制报验申请表,由检验责任工程师确认后报建设单位/监理单位检验。

b)报检条件:

——报检工序的施工生产作业内容已全部完成,自检合格,且施工记录齐全;

——作业工作环境(包括架设、照明、安全防护设施等)满足检/试验的要求;

——需配合的检/试验作业已安排落实。

c)对于要实施抽检的A类控制点,由质检技术员联系建设单位/监理单位确定抽样位置,并对抽样点进行标识。

5.4.2过程检/试验中的C类控制点实行自检和工序间互检相结合的办法,质检技术员随机进行抽检验证。

5.4.3检/试验结束后,质检技术员应作出检验状态标识并及时将检/试验结果通知相关班组。

对检查结果为不合格的,应执行按不合格品处理。

5.4.4管道焊缝的检验实行日报日检制度。

即在每天的规定时间,由施工班组自检合格后,由班组技术员填写《管道对接焊接接头报验、检查记录》,报施工技术员审核确认。

5.4.5质检技术员按照规范要求对报检单的焊缝进行外观检查,施工技术员根据报检单完成《管道焊接工作记录》并完善单线图,对需进行无损检测的焊缝,按标准规定进行无损探伤。

5.4.6预制管段验收

——预制管段安装前,由施工技术员组织施工班组自检,在自检合格的基础上填写记录并将有关记录、资料报送质检技术员;

——质检技术员应逐项检查确认合格后,在管道(段)检查验收记录上签字,并通知施工技术员及班组转序放行。

6最终检/试验的控制

6.1当压力管道安装按规定要求完成,既材料进货检/试验和过程检/试验均己完成且全部合格,资料齐全并符合要求时,即可进行最终检/试验工作。

6.2进行最终检/试验前应由建设单位/监理单位、施工单位和各有关部门联合检查确认下列条件:

——管道系统全部按照设计文件安装完毕;

——管道支吊架的型式、材质、安装位置正确,数量齐全,紧固程度、焊接质量合格;

——管道焊接工作已全部完成,且焊缝及其他需进行检查的部位不应隐蔽;

——合金钢管道的材质标识明显、清楚;

——试压用的临时加固措施符合要求,临时盲板加置正确,标志明显,记录完整;

——试压用的检测仪表的量程、精度等级、检定期符合要求;

——有经批准的试压方案,并经技术交底。

6.3最终检/试验内容:

6.3.1由施工技术员组织施工班组按管线号实施压力试验前的检查,检查内容按《管道系统耐压试验条件确认与试验记录》中规定的“检查项目”进行,在自检合格的基础上填写有关记录、资料,并报送检验责任工程师。

6.3.2由检验责任工程师组织质检技术员及有关人员对所报资料进行确认,并对报检内容进行联合检查。

6.3.3项目经理签署报验申请资料,并组织各责任人员配合建设单位/监理单位的检查工作。

6.3.4由施工班组按规范或建设单位/监理单位要求进行压力试验,质检技术员及时报验压力试验记录。

6.3.5输送有毒和可燃流体的管道必须按规范要求进行泄漏性试验,并及时填写《管道系统泄漏性/真空试验条件确认与试验记录》。

6.3.6真空系统在压力试验合格后,还应按规定要求进行真空度试验,并及时填写《管道系统泄漏性/真空试验条件确认与试验记录》。

6.3.7压力管道安装最终检/试验完毕后,项目经理组织有关人员办理交工验收和质量评定工作,并整理交工资料,办理技术文件的归档工作。

7检验与试验状态与标识

7.1工程/产品检/试验标识的形式:

——记录标识,包括检/试验报告、质量记录、台帐、单据;

——标牌标识,包括标识卡、标识牌;

——印记标识,包括钢印、书写的标记。

7.2根据施工技术文件或建设单位/监理单位的要求,质检技术员建立《检/试验状态记录》,并符合以下规定:

7.2.1检/试验状态记录中的控制点按所列专业控制点的规定填写。

7.2.2每个管线号应做一份检/试验状态记录,所属工程名称应填到分部工程名称。

7.2.3检/试验结论分“合格”、“不合格”两种,分段验收时可将检/试验结论一栏分段填写。

7.2.4凡不合格处置后重新提交检验者,应在记录下方空白处重新填写这一控制点和检验结论。

7.2.5报废处置后重干的,重新建立检/试验状态记录。

7.2.6检查日期为实际检验日期。

7.3过程检/试验标识

7.3.1坡口加工及组对的检验以“标识卡”为标识。

标识卡的使用控制见7.4。

7.3.2焊缝外观检验以《管道对接焊接接头报验、检查记录》为标识。

7.3.3无损检测以无损检测报告和实物上的色标为标识,规定:

蓝色代表“待检”;

红色代表“检验不合格”。

7.3.4焊缝返修以焊缝返修通知书为标识。

7.3.5预制管段以《管道(段)检查验收记录》(YG/QR011-02-2009C)为标识。

7.3.6管线安装最终检/试验以《管道系统耐压试验条件确认与试验记录》,《管道系统泄漏性/真空试验条件确认与试验记录》为标识。

7.4标识卡的使用与控制

7.4.1标识卡由不干胶制成或用油漆笔在管道上绘制而成,由检验责任工程师选取使用类型。

7.4.2标识卡内容见下图,标识卡长×

宽约90mm×

30mm,标识在距焊口100~300mm范围内。

如用油漆笔画出标识,则标识框长×

宽约200mm×

80mm。

管线号

焊口号

(色标)

焊工代码

焊接日期

7.4.3标识卡的使用控制

●标识卡由班组技术员在焊口组对完成,与焊工联合检验合格后建立于规定部位,并注明管线号和焊口号。

●焊工施焊完成,自检合格后标注焊工代码,执行《焊接管理程序》(YG/QP010-2009C)。

●需无损检测的焊缝,质检技术员外观检验合格后在(色标)栏处贴蓝色“待检”色标。

无损检测不合格时,贴红色“检验不合格”色标;

无损检测合格后,去处该色标。

7.5标识移植

7.5.1材料发放后,在管道安装过程中发生分离或拆零时,由施工班长组织进行标识移植,并由班组技术员及时标注在施工用单线图上,最终由施工技术员组织校核标注在竣工管道单线图上。

7.5.2标识被后续施工过程遮盖,但仍须保存时,进行标识移植。

7.5.3标识移植由施工班长组织按原标识内容进行移植。

7.6标识的控制

7.6.1标识在使用过程中应保持一致。

7.6.2《检/试验状态记录》(YG/QR011-03-2009C)是具有可追溯性的标识,应保持唯一性,执行《质量记录控制程序》(YG/QP002-2009C)存档保存。

7.6.3标识应清晰、准确、鲜明,在施工生产过程中加以保护,不得随意更改和破坏。

7.6.4工程/产品实现的各阶段,应按规定对标识进行识别,防止未经检验或不合格品的误用。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 管道 检验 实验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx