聚丙烯腈基碳纤维的制备表面处理Word文档下载推荐.docx

聚丙烯腈基碳纤维的制备表面处理Word文档下载推荐.docx

- 文档编号:18983526

- 上传时间:2023-01-02

- 格式:DOCX

- 页数:17

- 大小:610.62KB

聚丙烯腈基碳纤维的制备表面处理Word文档下载推荐.docx

《聚丙烯腈基碳纤维的制备表面处理Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《聚丙烯腈基碳纤维的制备表面处理Word文档下载推荐.docx(17页珍藏版)》请在冰豆网上搜索。

时间、电压、电流、溶剂、

合物涂层

醋酸乙烯、丙烯酰胺、乙烯基吡咯烷

单体浓度

6

聚合物电

苯乙烯、乙酸乙烯酯、甲基丙烯酸甲酯、乙烯基甲基醚与

沉积涂层

马来酸酐共聚物

共聚物离子浓度

7

表面涂覆

PVAPVCPAN硅烷物,硬性聚氨酯炭黑

树脂组成含量、涂覆量

8

高温气相

SiC、TiC、TiO2、ErC、NiC、B、BNNbCTaC石墨晶须、

温度、时间、载气、试剂

沉积

碳

含量

9

表面聚合

丙烯酸、丙烯酸甲酯、苯乙烯、丙烯腈-苯乙烯、丙烯腈、

时间、氧化程度、接枝量、

物接枝

异氰酸酯

浓度

10

等离子体

O、NH、Ar、N2、空气、SiC涂层、AN聚合

时间、真空度、功率、流

处理

动速度

11

电子辐照

Y射线等

辐照剂量、时间

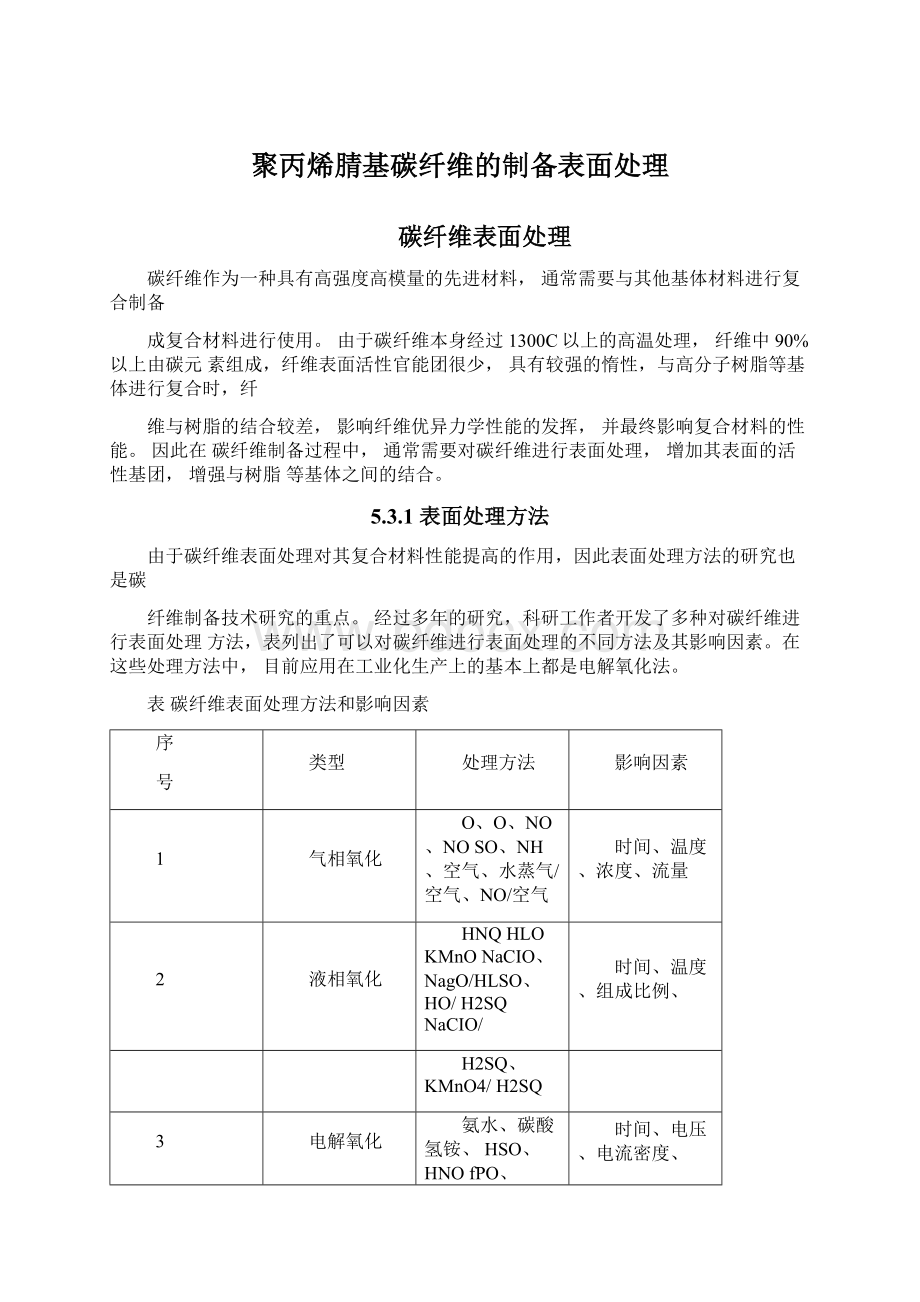

5.3.1.1气相氧化法

气相氧化法是将碳纤维暴露在气相氧化剂(如空气、氧等)中,在加温、加催化剂等特殊

条件下使其表面氧化生成一些活性基团(如羟基和羧基)。

气相氧化处理可以有效提高碳纤维

与基体间的界面剪切强度。

如将碳纤维在450C的空气气氛中氧化10分钟,所制备的复合材

料的剪切强度和拉伸强度都有所提高;

采用浓度为L的臭氧连续导入碳纤维表面处理炉中进

行表面处理,碳纤维的界面剪切强度可达78-105MPa;

氧气气氛中用卤素、二氧化硫等做抑

制剂,也可有效改善表面特性。

气相氧化法的优点是较方便的在线配套使用,处理速度快,缺点是对碳纤维的处理均匀性不够理想,工艺条件苛刻,控制困难,容易对碳纤维力学性能

产生较大的损伤,并且有毒有害气体的使用对环境影响较大。

5.3.1.2液相氧化法

液相氧化法是利用强氧化性液体或者溶液,如硝酸、重铬酸钾、次氯酸钠、过氧化氢、

过硫酸钾等对碳纤维进行表面处理,使其表面产生羧基、羟基、羰基等含氧基团,从而达到

氧化程度较容易控制,

增强与树脂界面结合的目的。

由于液相氧化法较气相氧化法较为温和,

而且强氧化性液体对设

较长,很难与碳纤维生产线匹配,通常用于碳纤维的间歇表面处理,

备腐蚀严重,也不利于从碳纤维中清除干净。

5.3.1.3催化氧化法

催化氧化法是利用金属盐类对碳纤维进行催化氧化,该方法可以有效提高表面处理速

度,但由于碳纤维与催化剂很难均匀接触,其氧化均匀性受到影响,并且也存在催化剂清除

困难的问题。

该方法基本只停留在研究阶段。

531.4聚合物涂层法

电引发聚合物涂层、聚合物电沉积涂层、表面聚合物接枝和表面涂覆等方法都是在碳纤

维表面引入一薄层聚合物膜,从而达到与基体树脂匹配的效果。

其中电引发聚合物涂层、聚

合物电沉积涂层都是利用碳纤维本身具有导电性的特点,在电场的作用下在碳纤维表面引发

聚合或者沉积聚合物,从而引入活性基团,提高与基体树脂的界面结合。

表为不同涂层类型

对碳纤维复合材料性能的影响。

经过电化学涂层改性后,碳纤维复合材料的层间剪切强度和抗弯强度都比未处理时有明显提高,并且在一些条件下还可以提高抗冲击强度。

但是这些方

法本身并不真正改变碳纤维表面结构,因此基本不会对碳纤维力学影响产生明显影响。

同时

根据基体树脂的特点选择合适的单体或者聚合物,可以较好地达到提高复合材料性能的目的。

涂层厚度和均匀性控制是这些方法的难点。

表电化学涂层对碳纤维复合材料性能的影响

涂层类型

层间剪切强度

/MPa

抗冲强度/kJ/m2

抗弯强度

马来酸酐/苯乙烯=1:

1

68

57

1100

马来酸酐/苯乙烯=2:

59

72

马来酸酐/苯乙烯=3:

62

56

1000

马来酸酐/己烯=1:

61

42

马来酸酐/十八烯=1:

52

44

910

马来酸酐/甲基乙烯基醚=1:

1(分子量50万)

48

86

900

1(分子量75万)

130

950

1(分子量125万)

54

140

860

未处理

34

63

780

高温气相沉积是在高温条件下将碳化硅、石墨晶须等沉积到碳纤维表面,所沉积的物质

对树脂起到物理锚定作用,从而增加碳纤维与树脂之间的结合。

该方法可以小批量处理碳纤

维,但实施工业化生产较为困难。

5.3.1.5等离子体法

等离子体是具有足够数量而电荷数近似相等的正负带电粒子的物质聚集态。

用等离子体

氧化法对纤维表面进行改性处理,是指利用非聚合性气体对材料表面进行物理和化学作用的

过程。

采用低温等离子或微波等离子对碳纤维进行表面处理也是行之有效的方法,该方法的

特点是气一固反应,无污染,处理时间较短,通常几秒钟就可以达到所需处理效果。

等离子体所用气体可以是活性气体(如氧、氨气、一氧化碳等),也可以是惰性气体,如氦气、氮气和氩气等。

常用的氧等离子体具有高能高氧化性,与碳纤维表面碰撞时,可以将碳纤维微

晶棱角、边缘和缺陷等处的碳碳双键结构氧化成含氧活性基团。

表为不同等离子体对碳纤维

处理效果的比较,说明氧等离子体较惰性气体等离子体的优势。

但是,等离子体的产生需要

一定的真空环境,所以设备复杂,连续、稳定和长时间处理具有一定的困难。

表不同等离子体对碳纤维处理效果比较

羰基

酮基

醚键

表面碳

表面氧

表面氮

ILSS

含量/%

氧等离子体

氮等离子体

氩等离子体

5.3.1.6电解氧化法

电解氧化法也成为阳极氧化法,是将碳纤维作为阳极,石墨板作为阴极,在电解质水

溶液中施加直流电场进行电解氧化处理,使碳纤维表面产生活性官能团的处理方法。

电化学

氧化反应条件缓和,处理时间短,工艺设备较为简单,可与碳纤维生产线衔接和匹配实现工业化生产。

通过控制电解温度、电解质含量和含量、电流密度等工艺条件可以实现对氧化程度以及纤维表面官能团地选择性控制。

电解氧化法是目前碳纤维工业化生产中被广泛应用的

方法。

图为阳极氧化法对碳纤维进行表面处理的工艺流程示意图。

1碳纤继;

2导电辗;

3绝缘导铝匸4电解橹;

5阴极根;

6洗潇槽;

7烘干槽I8上浆橹*9干燥炉:

10收藝編

图阳极氧化法工艺流程示意图

在阳极氧化表面处理时由于以碳纤维本身作为阳极,因此在施加一定电流后,电解液中

含氧阴离子在电场作用下向碳纤维移动,在其表面放电生成新生态氧,继而使其氧化,生成

羟基、羧基、羰基等含氧官能团,同时碳纤维也会受到一定程度的刻蚀,使得碳纤维本身的

表面物理结构发生变化。

采用电化学氧化法,合理选择电化学氧化装置是保证实施碳纤维有良好的表面处理效果的前提条件。

在选择电化学氧化装置时,要考虑的因素包括阴极的材

料、电解质和电流的选择。

阴极材料既要导电,又要耐腐蚀。

石墨板具有良好的导电性能和耐腐蚀性,在工业化生产中被广泛应用。

电解质可用酸、碱或盐类,如硝酸、硫酸、磷酸

氢氧化钾、氢氧化钠、磷酸钾、硝酸钠、碳酸铵、碳酸氢铵、碳酸二氢铵等。

对于酸性电解质,水被电解生成的氧原子被碳纤维表面的不饱和碳原子吸附,并与相邻吸附氧的碳原子相

互作用而产生二氧化碳,从而使石墨微晶被刻蚀。

边缘与棱角的碳原子数目减少,是表面官

能团增加的一个重要因素;

对于碱性电解质,氢氧根离子被碳纤维表面的活性碳原子吸附,并与相邻吸附氢氧根的碳原子相互作用而生成氧,从而增加了表面活性碳原子数目。

阳极表

面处理通常采用直流电,也有报道采用交流电进行处理,较小的电量可以得到有效的处理效

果。

表为不同电解质在10mA/mgt流下阳极氧化处理10分钟后碳纤维表面张力、极性的变化。

表不同电解质系统对阳极氧化表面处理效果的影响

电解质丫/mN/m丫P/mN/m丫d/mN/mX3

&

CG/KOH

HPQKOH

KHCOKOH

KHPO/KOH

NaHSONaOH

KHSOKOH

K2SO/KOH

KNOKOH

KClO/KOH

5.3.1.7高能量电子辐照

近些年来,高能量电子辐照技术也被用来作为碳纤维表面处理的手段。

高能量电子辐

照通常采用C&

丫射线,辐照剂量从几十到几百kGy。

由于丫射线具有极高能量(和),具

有极强的穿透性,因此可以在任何温度下无需催化剂存在条件下在气、固、液材料中引发化

学反应,具有无污染、节能等优点,并且对碳纤维还可以在收卷后进行,或者对碳纤维织物

进行直接处理,而无需考虑织物大小、形状、厚度等。

图为利用丫射线对碳纤维进行处理的

装置示意图。

图为不同剂量丫射线辐照后碳纤维的表面形貌变化,可以看出辐照后碳纤维表

面形貌发生了很大变化,合适剂量的辐照使得纤维表面沟槽变细变多,有利于IFSS的提高。

图丫射线处理碳纤维装置示意图

图不同剂量丫射线处理后碳纤维的表面形貌

532表面处理效果评价

5.3.2.1表面形貌分析

碳纤维经过表面处理后,由于物理、化学及涂层的作用,其表面形貌必然发生改变。

描电子显微镜(SEM能够比较直观地反应碳纤维表面处理后表面形貌的变化。

采用原子力显微镜(afm可以观察到i卩m区域碳纤维三维立体形态结构,同时可以给出表面粗糙度的统计数据。

图为不同电解质阳极氧化处理后纤维的形貌,可以发现经过表面处理后,碳纤维表面沟槽有所减少。

通过AFM谱图的表面粗糙度分析,经过电化学氧化表面处理后,维的表面粗糙度由于物理化学的刻蚀作用有明显降低(图)

图不同电解质阳极氧化处理后纤维的形貌。

图碳纤维的表面AFMK(a:

未处理b:

碳酸氢铵处理c:

碳酸铵处理d:

磷酸铵处理)

5.322表面官能团分析

经过不同表面处理的碳纤维,其表面含氧官能团主要有羧基、羟基和羰基。

碳纤维表

面的含氧官能团可以用X-射线电子能谱(XPS、热失重分析(TGA、电位滴定、酸碱滴定

等进行分析。

XPS可以检测碳纤维表面含氧官能团的种类、浓度等,是一种较为灵敏、可靠

的方法。

一般通过对XPS谱图的分峰处理,以Os/Cis来评价处理效果,同时通过分峰处理,

C、ON等元

还可以得到羟基、羧基、羰基等的相对含量。

表为经过不同条件处理后碳纤维

素的摩尔分数,可以看出经过处理后经过表面处理后,纤维表面

C含量降低,0和N含量提

高,0/C和N/C均提高。

图为碳纤维表面XPS谱图及其分峰示意图,其中为C-C的结合能,

为C-0H的结合能,288eV为C=0的结合能,291为羧基的结合能。

碳纤维由于带有含氧官能团,因此在真空或者惰性气氛下,碳纤维的热失重与含氧官能团的数量密切相关。

一般在300-600C下失重为羧基裂解产生的CO,在600-1000C下失重为羟基、羰基裂解产生CQ

因此通过TGA分析,可以定性分析表面处理效果。

表碳纤维表面CON等元素摩尔分数

处理时间Gs/%Os/%Ns/%O/CN/C

90s

120s

150s

图表面处理后碳纤维XPS谱图及分峰处理

5.323表面微晶结构分析

碳纤维经表面处理后,由于纤维表层氧等的结合以及刻蚀作用,纤维表层石墨化程度降

D峰和G筆均

低,石墨微晶变小。

由于拉曼光谱分析中激光对碳纤维的穿透深度为几十纳米,对纤维进行

拉曼光谱测试也是有效表征碳纤维表层石墨化程度变化。

经过表面处理之后有一定程度的分开,半高宽减小,并且两峰的拉曼峰位向高波数轻微偏移(图)。

H加L2001400twol«

n

Etamanshift/rm1

图表面处理后碳纤维的拉曼光谱及其分峰处理

XRD是研究碳纤维聚集态结构最常用的方法。

将碳纤维磨成粉末进行XRDm描可在一定

程度表征由于纤维表层石墨晶体结构变化引起的整体晶体结构的变化,但这样无疑降低了测

试的灵敏度。

利用XRD表征碳纤维表面处理效果需要采用其纤维附件对纤维整体进行XRD

测试,通过比较处理前后的纤维晶体结构变化来间接衡量处理效果。

5.324表面能分析

碳纤维表面处理后,表面能增加,能显著改善碳纤维与水、有机溶剂以及基体树脂之间的润湿性,使接触角减少。

表面能的测定通常通过测定接触角,再根据极化方程来计算。

这种方法所用仪器简单、操作简便,是测定碳纤维表面处理后润湿性变化的一种有效方法。

表

为表面处理前后碳纤维浸润性和接触角的变化。

图为不同表面处理后碳纤维的接触角变化,对于未处理的碳纤维和石墨纤维,测得的接触角分别为104和115°

。

随表面处理时间延长,

润湿性提高,接触角减少。

表碳纤维表面浸润性变化

阳极氧化

浸润增量/mg

接触角B/°

4^6s鼬IOs

图不同表面处理后碳纤维表面接触角的变化

5.325与树脂结合性能分析

(ILSS)或者界面剪切强度

碳纤维表面处理效果最直接有效的表征方法是层间剪切强度

(IFSS)的测试。

碳纤维的层间剪切强度测试方法按国标GB3357-82进行,测试样品纤维体

积含量60%左右,尺寸为长*宽*厚=10mm*5mm*2mm测试跨距5mm加载速度10mm/min,每

个样品测试

10次,取平均值。

ILSS计算公式为:

3P

4bd

其中P为断裂负荷,b为样品宽度,d为样品厚度。

IFSS数值与所用树脂体系、纤维体积含量、单向板纤维排布、空隙率等密切相关。

采

用环氧6101树脂体系,通常碳纤维的ILSS应达到90MPa以上,而采用环氧AG80体系,ILSS则应在120MPa以上。

该方法是对碳纤维处理效果最直接有效的评价,但对样品制备要求较高,需要碳纤维样品量较多。

界面剪切强度IFSS是另外一种能够直观表征碳纤维表面处理效果的参数。

一般以纤维

单丝形式进行测试,并利用数学模型计算得到纤维和树脂之间的IFSS。

测试方法有单丝断

裂法、单丝拔出法、微脱粘法、单丝顶出法等,这些方法的优点是所需样品量少,但测试得

到的IFSS值受样品制备、数据解析等的影响较大,不同方法得到的数值差异较大。

单丝断裂法是将一根纤维埋入树脂中制成拉伸试样,通过对试样进行拉伸,纤维在试样

中发生碎裂,利用纤维强度和碎裂长度计算IFSS。

该方法是基于单纤维复合材料在延伸过

-基体界面发生破

程中,当复合材料延伸率达到纤维断裂延伸率时,纤维发生断裂。

当纤维坏,拉伸应力将不能传导到纤维上,纤维断裂终止,断裂长度达到饱和时纤维长度为临界长度。

界面剪切强度由纤维临界长度、纤维直径和纤维的拉伸强度计算得到。

单丝拔出法是将纤维单丝一端埋入树脂中,利用单丝拉伸设备将纤维从树脂中拔出,通过拔出应力以及纤维直径、埋入深度计算IFSS。

单丝拔出法的样品制备极为关键,过长的包

埋深度常导致纤维在受拉过程中本身断裂而不是纤维从基体中拔出,所以埋置深度一定要

小于r(T/(2t),其中b为纤维抗拉强度,r为纤维半径,t为界面剪切强度,而太短又影响测试的准确性。

微脱粘法是将树脂滴在碳纤维单丝上形成树脂微球,利用钳口卡住树脂微球而对纤维进行拉伸处理,使纤维从微球中脱粘拔出。

在脱黏过程中沿碳纤维/树脂基体形成的界面方向

上产生剪切应力,界面剪切强度计算公式为t=F/nDfLeo式中t为复合材料界面剪切强度,F为小球发生脱黏时最大载荷,D为碳纤维直径,Le为埋入长度。

埋入长度过长,纤维/树脂间剪切强度超过了碳纤维单丝强度,此时碳纤维发生断裂取代微球脱黏成为主要的破坏方式;

而埋入长度过低,树脂基体在碳纤维表面铺展时形成的微球直径小,上下剥离刀片形成的钳口难以夹持,测试时易滑脱。

因此,使用微脱黏法测界面剪切强度时,选取测试微球的直径宜控制在40〜80卩m利用微脱黏法测得复合材料的界面剪切强度数值具有较大的分散性,这与纤维表面形成树脂微球的半月板区域、脱黏过程中上下刀片形成的钳口及碳纤维表面形态结构等因素有关。

单丝顶出法使用坚硬的金刚石压头将碳纤维从树脂中压出,界面剪切强度计算公式为

t=F/(2nRL),其中t为复合材料界面剪切强度,F为顶出载荷,R为碳纤维半径,L为

顶出距离。

在顶出过程中考虑的因素较多(如残余应力、摩擦因子等),存在主要问题是顶出过程中在垂直于滑移方向产生的侧向力数值难以估计。

5.3.3表面处理对碳纤维性能的影响

碳纤维经过表面处理后最直接的影响是提高了纤维与树脂间的界面结合性能,能够使得

复合材料的剪切强度有明显提高。

通常碳纤维经过表面处理后,由于物理化学的刻蚀等原因,碳纤维强度会有所降低,特别是在处理程度较高时,纤维强度下降明显。

也有报道经过合适表面处理后,由于表面刻蚀使得纤维表面缺陷尺寸减少,碳纤维强度可以有一定提高。

碳纤维的表面处理通常对模量基本没有影响。

对与阳极氧化表面处理,由于碳纤维在阳极氧化过程中作为阳极,通电时纤维表面均匀

放出氧气,随电流密度增加,相应的氧气放出量增加使碳纤维上的薄弱点受到刻蚀,纤维强

度出现降低。

表为碳纤维经过阳极氧化后单丝强度及质量变化。

电流密度小于5mA/cm时,

纤维强度基本不变,电流密度继续增加,纤维强度有一定下降。

碳纤维经过表面处理后,纤

维质量出现损耗,随着电流密度的提高,质量损失增大。

表碳纤维经过阳极氧化后的单丝强度及质量变化

、2

电流密度/mA/cm

拉伸强度/GPaCV/%质量损失/%

利用等离子体进行表面处理使得碳纤维强度提高有较多报道。

表为几种不同碳纤维经

过等离子体表面处理后碳纤维性能的变化。

等离子体表面处理后碳纤维强度提高可能是由于

纤维表面细晶化作用及表面缺陷细化的结果。

表几种不同碳纤维经过等离子体表面处理后碳纤维拉伸性能

样品拉伸强度/MPa断裂伸长/%

HerculesUntreated3080

Herculesallylcyanide100W,5min3460

Herculesallylcyanide200W,5min3430

Herculesallylcyanide300W,5min3780

Grafiluntreated3340

3820

Grafilallylcyanide100W,5min

3950

Grafilallylcyanide200W,5min

Grafilallylcyanide300W,5min3650

Grafilxylene/air/argon200W,20min3350

碳纤维经过表面处理后其电性能也会所变化。

由于经过表面处理后,纤维中有一部分碳

元素被氧化成羟基、羧基和羰基。

氧原子上带有部分负电荷,而碳原子上带有部分正电荷。

带有正电荷的碳原子能俘获电子,对电子的迁移有阻碍作用,从而降低碳纤维的导电性。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 聚丙烯 碳纤维 制备 表面 处理

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx