《发动机拆装实践》报告.docx

《发动机拆装实践》报告.docx

- 文档编号:26248962

- 上传时间:2023-06-17

- 格式:DOCX

- 页数:13

- 大小:80.05KB

《发动机拆装实践》报告.docx

《《发动机拆装实践》报告.docx》由会员分享,可在线阅读,更多相关《《发动机拆装实践》报告.docx(13页珍藏版)》请在冰豆网上搜索。

《发动机拆装实践》报告

《发动机拆装实践》报告

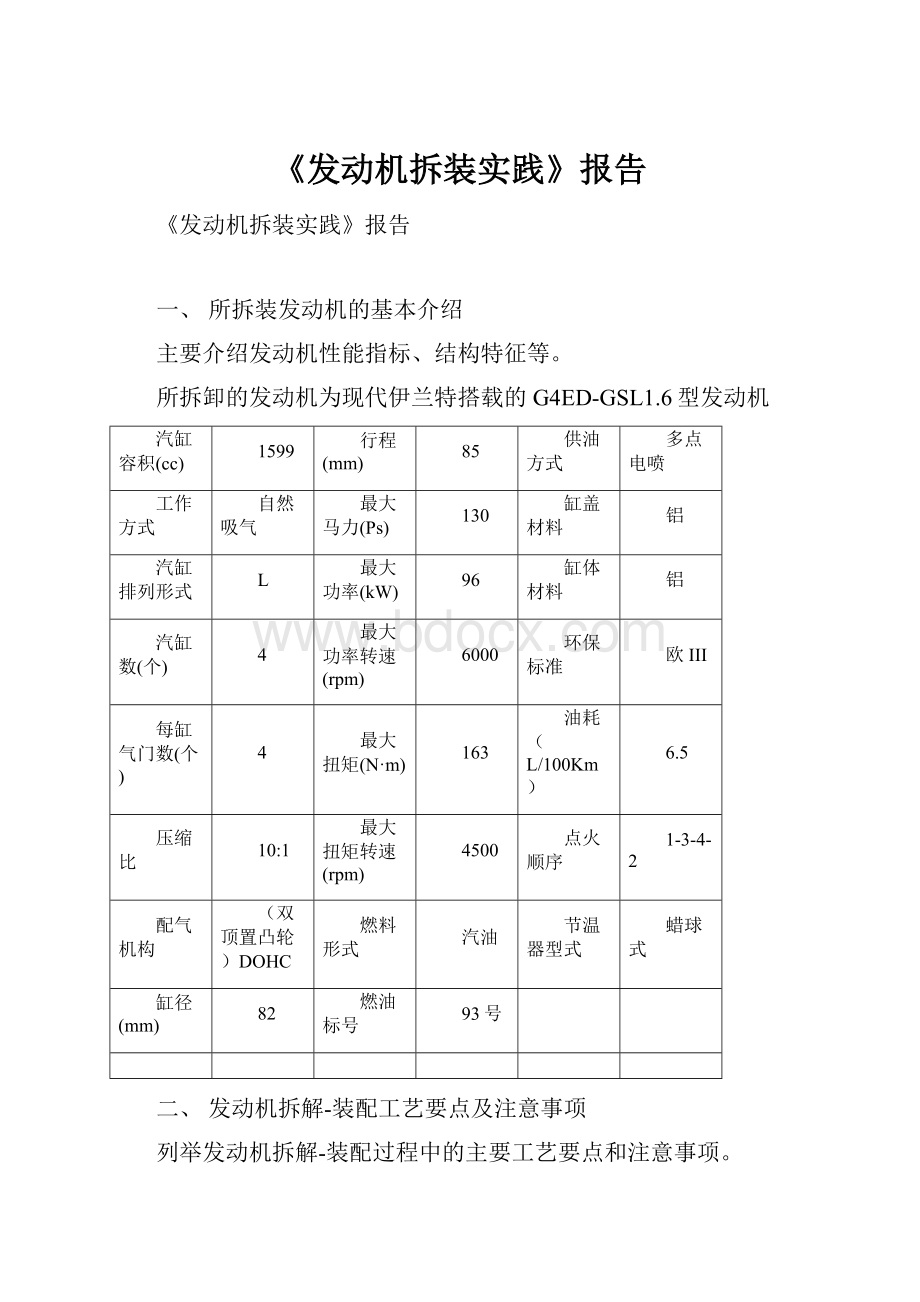

一、所拆装发动机的基本介绍

主要介绍发动机性能指标、结构特征等。

所拆卸的发动机为现代伊兰特搭载的G4ED-GSL1.6型发动机

汽缸容积(cc)

1599

行程(mm)

85

供油方式

多点电喷

工作方式

自然吸气

最大马力(Ps)

130

缸盖材料

铝

汽缸排列形式

L

最大功率(kW)

96

缸体材料

铝

汽缸数(个)

4

最大功率转速(rpm)

6000

环保标准

欧III

每缸气门数(个)

4

最大扭矩(N·m)

163

油耗(L/100Km)

6.5

压缩比

10:

1

最大扭矩转速(rpm)

4500

点火顺序

1-3-4-2

配气机构

(双顶置凸轮)DOHC

燃料形式

汽油

节温器型式

蜡球式

缸径(mm)

82

燃油标号

93号

二、发动机拆解-装配工艺要点及注意事项

列举发动机拆解-装配过程中的主要工艺要点和注意事项。

发动机拆卸过程步骤:

1、拆小水管:

用钳子夹住卡箍移开卡箍取下水管。

2、拆隔热罩、机油尺:

拧下隔热罩4个螺栓,拔出机油尺。

3、拆排气歧管:

拧下排气歧管上的9个放松螺母并注意保护好气门垫。

4、拆大水管大胶管:

由于大水管被排气歧管挡住,故应在拆下排气管后再拆大水管。

5、拆节温器:

注意保护好隔离垫

6、放机油:

拧下油底壳上的一圈黑色螺栓放出机油(如果发动机内有机油)。

7、拆手动挡飞轮:

注意手动挡自动挡标识。

8、拆后接板。

9、拆PVC软管:

移开卡箍拔出PVC软管,为拆进气歧管做准备。

10、拆进气后支撑

11、拆节气门体:

注意保护进气门垫并与排气门垫区分。

12、拆进气歧管

13、拆爆振传感器

14、拆阻尼轮及法兰盘:

用大号棘轮扳手拧下固定螺栓注意里面有垫圈及法兰。

15、拆水泵轮及其上四个固定螺栓。

16、拆正时皮带上下罩及其上共七个固定螺栓。

17、拆正时皮带:

由于皮带并未张得很紧,可以直接取下,再拆偏心张紧轮。

18、拆曲轴齿形带轮

19、拆惰轮

20、拆凸轮轴齿形带轮

21、拆前支撑

22、拆发电机支架及转向助力泵支架

23、拆高压线

24、拆点火线圈

25、拆气门室罩:

注意把螺栓都放在罩子里,保管好即可。

26、拆凸轮轴瓦盖:

拆之前一定要看清标识,应从前向后进气按I1到I5排列,排气按E1到E5排列,且保证箭头方向一致。

拆下来的时候,按顺序放置。

拆的过程中,一定要以一个瓦盖两个螺栓为一个单位,从中间到两边,按对角线不断延伸过去。

具体方法应为,先整体卸去预紧力、再均匀拧开。

在这其中的过程中,可能会出现之前拧过的一组螺栓又变紧的情况,应该及时调整,以免凸轮轴变弯,耐心拧下所有螺栓即可。

27、拆凸轮轴及链条、链轮:

先卸去凸轮轴的链条,再将两轴取出,凸轮轴齿形带轮可放在上面不用取下。

凸轮轴应放在合理的位置,避免碰撞、屈曲。

28、拆凸轮轴油封

29、拆缸盖:

用内六角扳手拧下缸盖与缸体相连的长螺旋即可。

同样应按对角线、均匀拧下,若六角扳手拧不动可用开口扳手增加力矩。

拧下的两个长螺栓可用于之后转动曲轴,应妥善保管。

30、拆气缸垫:

注意妥善保管好气缸垫,避免弯折。

31、拆油底壳

32、拆水泵:

注意保管好防水垫

33、拆机油泵总成:

包括机油泵、集滤器、机油滤清器

34、拆前油封:

注意妥善保管好油封垫,且注意圆柱销有无掉落

35、拆后油封:

注意妥善保管好油封垫,且注意圆柱销有无掉落

36、拆曲轴瓦盖:

与凸轮轴瓦盖相同,拆之前一定要看清标识,并做好记录,箭头方向要保持一致。

拆卸时应当从中间往两边均匀按每组瓦盖拧开螺栓。

拆下的瓦盖要按顺序摆放好。

37、拆连杆瓦盖:

可拆先下1、4缸轴瓦,拆卸时注意方向和字母配合,进行拍照。

再将两个长螺栓拧在曲轴飞轮端,用铜棒转动曲轴,以便拆卸2、3缸轴瓦。

拆卸后将所拆下轴瓦按顺序方向摆好。

38、拆活塞、连杆:

在发动机倒置情况下,用锤柄轻敲连杆大头,并在另一侧用手接住活塞,以免坠落摔坏。

拆活塞时同样应该记录活塞的方向,活塞上为避免与进气门碰撞所加工的槽应开在进气歧管一侧。

与之前拆下来的连杆轴瓦做好配合、并按顺序方向摆好。

39、拆曲轴:

将曲轴抬下即可,注意观察有无脱落的止推片和瓦片,一定要妥善保管好曲轴,且注意方向。

40、拆气门:

用气门弹簧压缩器,一端抵住气门、一端抵住弹簧,将气门锁夹取出即可。

41、拆轴瓦及止推片:

注意止推片应把有油槽的一面安装在外面

发动机装配过程:

装配过程大体上与拆卸过程相反,在此仅列出装配过程中的要点

1、安装曲轴轴瓦及止推片时,要注意止推片应把有油槽的一面安装在外面。

安装之前用手均匀的往轴瓦上涂抹一遍机油,既保护了瓦片,也有助于装配。

2、在安装曲轴瓦盖过程中,应该注意均匀拧紧螺旋,从中间到对角依次拧紧。

3、在安装活塞的过程中,首先应注意活塞环方向,应把气环开口互成180度放置,且与油环开口隔开。

确定好对应缸和方向后,用安装活塞的专用工具,来保护活塞环,张紧保护工具后,用锤柄轻敲活塞,使连杆与曲轴配合,完成活塞的安装。

4、在安装前后油封时,应小心套上油封垫,注意不要挂在螺纹上造成损坏。

5、安装缸盖时,应按照图示所给顺序从中间到两边依此拧紧,理论上应用扭矩扳手拧至固定扭矩,以确保缸压的稳定。

6、安装凸轮轴时,应先找到凸轮轴链轮上的白色正时标记,并将链条上的正时标记与之对应,以此安装好凸轮轴正时链条,然后再按顺序依次拧紧对应的凸轮轴轴瓦。

7、安装正时皮带时,应先校准正时。

即通过旋转曲轴将曲轴上的标记同缸体上的标记对齐,保证此时两个活塞处于上止点位置。

再旋转凸轮轴齿形带轮,使正时标记也处于正上方。

安装的时候,先装曲轴齿形带轮、右下方的隋轮,套上皮带、调整齿数、确定右侧皮带已经张紧。

之后安装上偏心张紧轮,此时可能差一到半个齿,适当旋转曲轴以装上皮带。

之后调整偏心轮,使链条张紧并拧紧。

三、实践内容(按实践大纲要求撰写)

主要包括画出发动机的基本构成,并分析所拆发动机的结构特点;各机构与系统的基本组成与特点等。

1、配气机构结构特点

A、该发动机采用气门顶置、凸轮轴上置结构。

采用带传动作为凸轮轴和曲轴的传动方式,每缸均有四气门,两个进气门两个排气门。

由于排气过程是靠活塞压力完成,而进气过程是靠发动机内外压差完成。

且为了提供充足的新鲜空气,因此进气门要比排气门大。

B、工作时序和配气相位:

1.工作时序与曲轴结构之间的关系:

曲轴的形状和各曲拐的相对位置取决于气缸数和各气缸的点火顺序。

由于所拆卸的发动机为四缸发动机,点火间隔为180度,因此曲拐应在同一平面内。

1、4缸的曲拐方向相同,2、3缸的曲拐方向相同,且两组气缸的曲拐方向互成180度角。

2.活塞运动与气门运动之间的相位关系:

理论上活塞与气门的关系应为吸气冲程活塞运动至上止点进气门打开,运动至下止点关闭。

排气冲程活塞运动至下止点排气门打开,运动至上止点关闭。

但由于气门完全打开需要时间,因此为保证新鲜气体能顺利冲入气缸,进气门需提前打开。

进气门延迟关闭,以便在压缩行程开始时可以利用气流惯性和压力差继续进气。

同理排气门提前开启,有利于废气在缸内压力作用下排出,同时减少活塞上行时的阻力。

排气门延迟关闭可以使废气排的更干净。

3.配气相位与凸轮轴结构之间的关系:

四冲程发动机,凸轮轴一个工作循环只旋转一周。

由于为四气门结构,每两个凸轮轴结构应相同,凸轮彼此的夹角应为90度。

只有处于进气或者处于排气的气门对应的凸轮朝上,凸轮角度按点火顺序排列。

4.曲轴和凸轮轴之间的相位关系及确定方法:

将凸轮轴正时齿轮与齿轮链正时标记对准后,旋转曲轴,使一气缸处于上止点,曲轴的标记与缸体上的正时标记对应,则曲轴和凸轮轴之间的相位关系相匹配。

5.进气凸轮和排气凸轮之间的相位关系及确定方法:

两根凸轮轴上正时链轮上都标有正时标记,把两个标记对齐置于正上面,套上链条即可保证正时关系。

2、冷却系统结构特点

A、发动机冷却系统介质流向示意图:

冷却系统在发动机中主要分为大循环和小循环两种循环过程。

系统主要由水泵、散热器、节温器、水管等零件组成。

主要流程为大循环:

水泵→分水管→机体→气缸盖→节温器→散热器进水软管→散热器→散热器出水软管→水泵;小循环:

水泵→分水管→气缸体→气缸盖→节温器→大水管→水泵。

B、冷却系统优点:

该冷却系统设计简单,结构简单,拆装维修方便。

可以满足基本的冷却要求,保证每处都可以被冷却到。

由于具有蜡球式节温器可以实现大循环小循环两种发动机冷却循环方式,车刚启动时采用小循环利于发动机启动时快速达到最佳工作温度。

达到适宜的工作温度后,采用大循环可以使发动机得到较好的冷却效果。

C、冷却系统缺点:

1、只应用散热器可能冷却效果不佳,应在散热器后面安置一个风扇,用一根V带传动,可以通过旋转吸入空气使其通过散热器,增加散热能力。

2、蜡球式节温器容易发生谐振现象,即冬季启动发动机时,冷却液温度较低,进行小循环,温度升高,节温器阀门开启。

于此同时,散热器内的低温冷却液流入机体,节温器阀门重新关闭。

因此节温器会在短时间内反复开闭,将增加汽车的燃油消耗量。

3、发动机无缸套,直接从缸体内的水道流动,若发生泄漏或渗透,将产生不可挽回的后果。

D、改进方案:

可以加一干缸套,保护气缸。

同时也可以采用电子控制水温的方法,用传感器感知水温,从而通过控制阀门开闭,控制水的大小循环,进而控制水温。

用电子系统代替传统的节温器,就能避免节温器谐振现象,且控制温度更加准确,可以保证发动机始终在恒定适宜工作的温度下运转。

E、冷却系统设计基本要点:

冷却系统应保证内燃机在各种工况、气候下都能正常工作。

当工况和环境变化时,冷却系统的冷却强度也能随之做出变化以使发动机工作在最佳工作温度范围内。

冷却系统消耗功率小。

起动后,能在短时间内达到正常工作温度。

同时也应该做到体积小、质量轻,拆装维修方便,性能可靠、成本低、寿命长。

在设计时应考虑到发动机所需冷却液的流量,每秒钟所需冷却的热量,来确定水管直径、水泵、散热器功率大小。

在设计过程中,需要考虑到散热器的面积、厚度、形状来计算换热系数,水泵的形状、叶片大小、泵水量、传动方式。

对发动机分析后,判断什么地方最需要进行冷却,冷却水流经哪里效果最好,结构最简单,来设计发动机内部水路。

同时外部的水路,也应做到结构紧凑,同时方便拆卸。

3、润滑系统结构特点:

A、发动机冷却系统介质流向示意图:

润滑系由油底壳、机油泵、机油滤清器、机油冷却器、集滤器及机油管道等组成。

其作用可概括为“润滑、冷却、清洁、防锈、密封”。

润滑系的油路为:

油底壳→集滤器→机油泵→机油滤清器→气缸机体油道→气缸盖油道→气门室→油底壳。

其中,曲轴的主轴颈与主轴承、曲柄销与连杆轴承、凸轮轴颈与凸轮轴承等采用压力润滑,活塞气缸壁面和配气机构的凸轮、挺柱、气门杆及摇臂等零件采用飞溅润滑。

水泵及发电机轴承采用润滑脂润滑。

B、润滑系统优点:

该润滑系统设计紧凑,循环完整,把机油泵、滤清器做成一个机油泵总成方便拆卸。

在发动机机体内都有复杂的油道,可以完全保证润滑油润滑到发动机内每一个运动件部位,底部有倾斜状的油底壳,可以保证发动机在倾斜状态下,集滤器依然可以吸到机油。

发动机设有加机油口和防机油口,很方便更换机油。

同时由于有机油尺,可以方便随时检查机油量。

C、润滑系统缺点:

没有考虑到机油的降温,若机油长期循环机油温度过高,容易发生烧机油的情况。

缺少机油压力传感器,机油压力开关,机油压力过高时不能有效抑制。

需要手动检查机油量,当机油过少时无报警,会对发动机内的运动件造成损坏。

并且改润滑系统只有一道油滤,对于机油中金属磨屑、机械杂质和机油氧化物的过滤能力较弱。

D、改进方案:

增加一个机油冷却器布置在机油滤清器上,润滑油经滤清器后可以直接进入冷却器在内芯流动,散热器的水流在冷却器外芯流动,两种液体进行热交换可以达到冷却的目的。

同时在主油道和机油滤清器处应装备压力传感器和限压阀,在压力过大时进行报警限压。

在机油泵或机体的主油道上安装安全阀,如果油压达到规定值,安全阀开启,多余的机油返回机油泵进口或油底壳。

在油底壳处安装机油量传感器,在机油不足时及时报警,提醒驾驶员应及时更换。

在机油粗滤器后增加细滤器。

E、润滑系统设计基本要点:

设计润滑系统主要应考虑到三个方面,即机油的流动、机油的热量和机油的清洁度,应保证润滑的质量,润滑系统的密封和工作寿命。

在实际设计时,应先分析发动机运动件部位,哪里需要润滑从而设计各部分的润滑方式,油道的布置,模拟仿真各油道的压力,并进行结构上的优化。

同时根据润滑油的流量,选择合适的机油泵、根据所定润滑油种类,选择合适的滤清器。

并对油底壳、集滤器等其他部件进行设计,以匹配发动机的润滑要求。

最后可对间隙进行仿真,观察润滑油膜的效果,可以进行二次的设计改造。

4、曲柄连杆机构结构特点:

A、曲柄连杆机构组成零件:

活塞:

顶部为平顶,吸热面积减小、制造工艺简单。

头部有两道气环、一道油环,油环的底面有很多小孔,可以使油环从气缸壁上刮下来的多余机油从小孔处流回油底壳。

活塞裙部采用拖板式结构,可以减轻质量,且具有较大的弹性,可以减小装配间隙,且不至于卡死。

连杆:

横截面加工成工形,在保证强度和刚度的情况下减少质量。

可以观察到连杆大头和轴瓦上钻有一个小洞,用来作为油孔进行飞溅润滑气缸壁。

曲轴:

主要由轴颈、曲柄、曲柄销等组成。

曲轴上有月牙形的平衡重,用来平衡离心力和离心力矩。

B、曲柄连杆机构安装有顺序要求、活塞、连杆、轴承盖等零部件安装有标记原因:

1、连杆大头与连杆盖配对:

连杆大头与连杆轴瓦是组合镗孔的,因此只有固定配合的那一面满足一个整圆,因此必须有数字标识,保证方向配对正确。

2、曲轴上轴承盖配对:

与上面的原因相同。

3、活塞两侧与气缸壁的配合:

活塞在上行和下行的过程中,会受到气体压力的作用,活塞和连杆的小头同样会受到往复惯性力的影响。

可以将这些力的合力分解为沿连杆方向的力和垂直于连杆方向的力。

受力分析可得,活塞下行时缸体受到向左的压力,活塞上行时缸体受到向右的压力。

由于在不同时刻,缸内气体压力不同,在做工过程中达到最大值,活塞加速度也随时间变化,惯性力大小也不同。

因此,缸内两侧磨损不均匀,对于已经磨合好的发动机,若拆卸后装配出现错误,则会发生撞缸、敲缸的现象。

4、活塞前后与气缸的配合。

所拆卸发动机活塞上有一凹槽,目的是为了在进气时进气门延后关闭,此时活塞已经上行,为了放置进气门与活塞发生干涉,在活塞上开一凹槽。

装配时,活塞凹槽应对准气门。

5、连杆安装时小头两面与销配合,大头与曲轴配合的接触面磨损情况不同,因此需要按原来顺序安装。

5、发动机气缸盖及配气机构装配方法及螺栓拧紧顺序

A、画出气缸盖螺栓拧紧顺序示意图,并分析原因

缸盖螺栓应按从中间到两边,按对角线不断延伸的方法,分多次按规定扭矩拧紧,这样做既能保证缸盖密封均匀,又不会因为螺栓一处施加的力过大而导致缸盖变形。

B、画出配气机构凸轮轴等传动机构安装顺序,并分析原因。

安装过程要点:

安装凸轮轴时,应先找到凸轮轴链轮上的白色正时标记,并先上链条,再依此按顺序拧紧对应的凸轮轴轴瓦。

一定从中间到两边分两到三次拧紧。

安装正时皮带时,应先校准正时,及通过旋转曲轴将曲轴上的标记同缸体上对齐,保证此时用两个活塞在上止点位置。

旋转凸轮轴链轮,使正时标记也处于正上方。

安装的时候,先装曲轴齿形带轮、右下方的隋轮,套上皮带、调整齿数、确定右侧皮带已经张紧。

之后安装上偏心张紧轮,此时可能差一到半个齿,适当旋转曲轴以装上皮带。

之后调整偏心轮,使链条张紧并拧紧。

原因:

安装凸轮轴时,要保证轴不弯曲,否则一点变形就会影响配气正时,造成发动机不能着火。

安装时注意检查气门间隙,以补偿气门受热后的膨胀量。

安装传动系统时,由于后装的为偏心张紧轮,因此可以之后再调整带的张紧程度。

6、综合运用发动机知识、机械原理、机械设计、工程力学等相关基础理论知识,分析发动机机构、系统或零部件的设计理念与准则

A、选择一款国外知名汽车企业的发动机与所拆装发动机进行对比分析

我选择作比较的是2006年问世的奥迪EA888系列发动机,该发动机已经历经了两次换代。

目前大众旗下众多的车型如迈腾、奥迪A4L、奥迪A6L均搭载这款发动机。

发动机主要参数如下表:

排量(mL)

1798

行程(mm)

84.1

供油方式

直喷

工作方式

涡轮增压

最大马力(Ps)

160

缸盖材料

铝

汽缸排列形式

L

最大功率(kW)

118

缸体材料

铸铁

汽缸数(个)

4

最大功率转速(rpm)

5000-6200

环保标准

国IV(国V)

每缸气门数(个)

4

最大扭矩(N·m)

250

压缩比

9.6:

1

最大扭矩转速(rpm)

4500

配气机构

DOHC

燃料形式

汽油

缸径(mm)

82.5

燃油标号

97号

奥迪EA888系列发动机具有很多我们所拆卸的发动机所没有的技术。

1、奥迪EA888发动机具有AVS可变气门升程技术。

该技术可在高速巡航或低负载等低转速工况下,电磁驱动器切换至标准凸轮的左侧减少气门的升程。

在全力加速或抵挡爬坡等高负载高转速工况下,电磁驱动器切换至右侧从而增大气门升程。

2、奥迪EA888发动机将原本应该出现在曲轴底部的平衡轴提高至气缸两侧,这样做可增强发动机的平衡特性,降低噪音。

3、该发动机通过冷却管道于排气歧管交互穿插的方式来达到降低增压器排气温度以及迅速给机体升温的双赢目的。

4、EA888还采用了复合喷射系统,即FSI+MPI的混合喷射技术。

在经过进气管内的多点电喷以及气缸内的缸内直喷之后能大幅提高缸内压强(从之前150bar提升至200bar),从而爆发出更大的活塞推动力,增大发动机功率及扭矩。

5、该发动机还采用了第三代热管理系统,电子程序设置好最佳工况温度后(发动机在冷却水温90°时工作效率最佳),该系统可通过冷却智能控制模式和风扇智能控制模式来维持发动机在一个最佳的温度下工作。

由于缸盖内置排气歧管的设计,导致第三代EA888的热管理系统尤为重要。

大众为此进行了大量的数据模拟分析。

对比所拆的发动机,我们不难发现所拆发动机存在许多不足:

1、首先所拆的发动机燃油经济性一般,在注重环境和资源保护的当今时代,燃油经济形式衡量发动机好坏的重要指标。

因此现今发动机多采用缸内直喷技术来提高燃烧效率。

而如果将该发动机与一些当今热门的混合动力发动机,其能耗更是大的惊人。

2、所拆发动机缺少自动在低负载和高负载下切换发动机升程的装置(如EA888AVS可变气门升程技术)

3、所拆发动机减震降噪的能力比较差,可以考虑把平衡轴提升至气缸两侧。

4、所拆发动机温控措施较差,前文已提到它采用的是蜡球式节温器与现在市场流行的电控节温器相比缺点很多。

另外所拆发动机还在冷却与温控环节缺少很多控制。

5、如前文所说所拆发动机在润滑系统上还存在许多不足,可安装机油冷却器达到冷却的目的,安装压力传感器和限压阀和安全阀控制油压。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 发动机拆装实践 发动机 拆装 实践 报告

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx