吊车吊装计算.docx

吊车吊装计算.docx

- 文档编号:27342504

- 上传时间:2023-06-29

- 格式:DOCX

- 页数:14

- 大小:77.27KB

吊车吊装计算.docx

《吊车吊装计算.docx》由会员分享,可在线阅读,更多相关《吊车吊装计算.docx(14页珍藏版)》请在冰豆网上搜索。

吊车吊装计算

、主冷箱内大件设备的吊装计算

(一)下塔的吊装计算

(1)下塔的吊装参数

设备直径:

φ设备高度:

设备总重量:

(2)主吊车吊装计算

①设备吊装总荷重:

P=PQ+PF=+=

式中:

PQ—设备吊装自重PQ=

PF—设备吊装吊索及平衡梁的附加重量,取PF=

②主吊车性能预选用为:

选用260T履带吊(型号中联重科QUY260)

回转半径:

16m臂杆长度:

53m起吊能力:

67t

履带跨距:

m臂杆形式:

主臂形式吊装采用特制平衡梁

钩头选用160t/100t吊钩,钩头重量为吨吊车站位:

冷箱的西面

③ 臂杆倾角计算:

α=arccos(S-F)/L=arccos()/53=°

式中:

S—吊车回转半径:

选S=16m

F—臂杆底铰至回转中心的距离,F=

L—吊车臂杆长度,选L=53m

④ 净空距离A的计算:

A=Lcosα-(H-E)ctgα-D/2

=°-°-5/2

=

式中:

H—设备吊装时距臂杆最近的最高点b至地面的高度,选H=

E—臂杆底铰至地面的高度,E=2m

D—设备直径:

D=,取D=5m

以上计算说明所选的吊车性能能满足吊装需求

⑤ 主吊车吊装能力选用校核:

吊装总荷重/起吊能力=P/Q=67=%

经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算

Q

26M

1m

9m

Q

G

F

附:

下塔溜尾吊车受力计算简图

①受力计算

F=

②溜尾吊车的选择

辅助吊车选用为:

75T汽车吊

臂杆长度:

12m;

回转半径:

7m;

起吊能力:

36t;

吊装安全校核:

因为〈36t,所以75T汽车吊能够满足吊装要求。

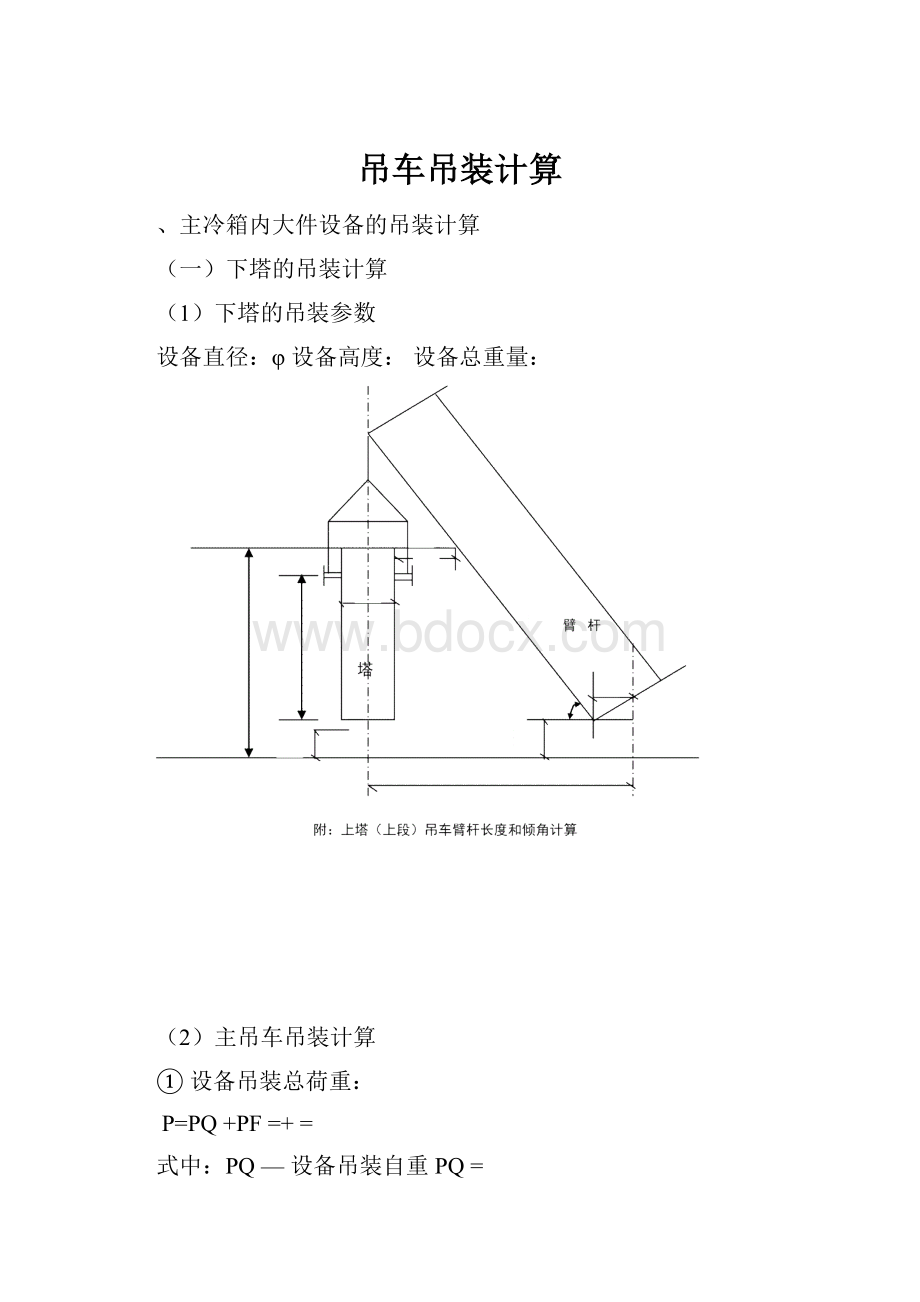

(二)、上塔(上段)的吊装计算

(1)上塔上段的吊装参数

设备直径:

φ设备高度:

设备重:

安装高度:

45米

附:

吊装臂杆长度和倾角计算简图

(2)主吊车吊装计算

① 设备吊装总荷重:

P=PQ+PF=+=

式中:

PQ—设备吊装自重PQ=

PF—设备吊装吊索及平衡梁的附加重量,取PF=

②主吊车性能预选用为:

选用260T履带吊(型号中联重科QUY260)

回转半径:

16m主臂杆长度:

59m副臂杆长度:

27m起吊能力:

55t

履带跨距:

m臂杆形式:

主臂+塔式副臂,主臂角度不变85度,

钩头选用160t/100t吊钩,钩头重量为吨

副臂起落吊装采用特制平衡梁,主吊车站位于冷箱的西面

③ 主臂角度不变85度,副臂杆倾角计算:

C=16-F-59coc85°=°=

γ=β-(90°-α)

=arcSin(C/27)-(90°-85°)

=arcSin27)-5°

=°

式中:

γ—副臂杆倾角,为副臂中心线与主臂中心线夹角

S—吊车回转半径:

选S=16m

F—臂杆底铰至回转中心的距离,F=

主臂杆长度:

59m副臂杆长度:

27m

α—为主臂角度不变85度

④ 净空距离A的计算:

A=C-[H-(59*Sinα+E)]tanβ-D/2

=-[74-(59*Sin85°+2)]-4/2=

式中:

H—设备吊装时距臂杆最近的最高点b至地面的高度,选H=74m

E—臂杆底铰至地面的高度,E=2m

D—设备直径D=,取D=4m

以上计算说明所选的吊车性能能满足吊装需求。

⑤ 主吊车吊装能力选用校核:

吊装总荷重/起吊能力=P/Q=55=%

经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算

Q

26M

1m

Q

G

F

附:

上塔上段溜尾吊车受力计算简图

①受力计算

F=

②溜尾吊车的选择

辅助吊车选用为:

50t汽车吊(QY-50)

臂杆长度:

;

回转半径:

7m;

起吊能力:

;

吊装安全校核:

因为〈,所以50t汽车吊能够满足吊装要求。

(三)、分子筛吸附器的吊装

分子筛吸附器是卧式设备中典型设备,仅对最重的卧式设备分子筛进行校核。

(1)设备的吊装参数

设备重量:

设备安装标高:

约设备形式:

卧式

直径:

φ长度:

吊装方式:

采用特制平衡梁

(2)吊车吊装选择

①设备吊装总荷重:

P=PQ+PF=+=

式中:

PQ—设备吊装自重PQ=

PF—设备吊装吊索及平衡梁的附加重量,取PF=

②主吊车性能预选用为:

选用260T履带吊(型号中联重科QUY260)

回转半径:

18m臂杆长度:

53m起吊能力:

履带跨距:

m臂杆形式:

主臂形式

钩头选用160t/100t吊钩,钩头重量为吨

吊车站位:

设备基础西面

③臂杆倾角计算:

α=arccos(S-F)/L

=arccos()/53

=°

式中:

S—吊车回转半径:

选S=18m

F—臂杆底铰至回转中心的距离,F=

L—吊车臂杆长度,选L=53m

④净空距离A的计算:

A=Lcosα-(H-E)/tanα-D/2

=°-(4-2)/°-4/2

=

式中:

H—设备吊装时距臂杆最近的最高点b至地面的高度,选H=4m

E—臂杆底铰至地面的高度,E=2m

D—设备直径为,取D=

以上计算说明所选的吊车性能能满足吊装需求。

⑤吊车吊装能力选用校核:

吊装总荷重/起吊能力=P/Q==%,能满足吊装要求。

(四)、空气冷却塔的吊装计算

(1)空气冷却塔的吊装参数

设备直径:

φ设备高度:

设备总重量:

安装标高:

(2)主吊车吊装计算

① 设备吊装总荷重:

P=PQ+PF=+=

式中:

PQ—设备吊装自重PQ=

PF—设备吊装吊索及平衡梁的附加重量,取PF=

② 主吊车性能预选用:

主吊车性能预选用为:

选用260T履带吊(型号中联重科QUY260)

回转半径:

14m臂杆长度:

53m起吊能力:

履带跨距:

m臂杆形式:

主臂形式吊装方式:

采用特制平衡梁

钩头选用160t/100t吊钩,钩头重量为吨吊车站位:

设备基础西北面

③ 臂杆倾角计算:

α=arccos(S-F)L

=arccos()/53

=°

式中:

S—吊车回转半径:

选S=14m

F—臂杆底铰至回转中心的距离,F=

L—吊车臂杆长度,选L=53m

④ 净空距离A的计算:

A=Lcosα-(H-E)ctgα-D/2

=°-(28-2)°-5/2=

式中:

H—设备吊装时距臂杆最近的最高点b至地面的高度,选H=28m

E—臂杆底铰至地面的高度,E=2m

D—设备直径D=,取D=5m

以上计算说明所选的吊车性能能满足吊装需求。

⑤ 主吊车吊装能力选用校核:

吊装总荷重/起吊能力=P/Q==%

经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算

①受力计算

F=

②溜尾吊车的选择

辅助吊车选用为:

75T汽车吊

臂杆长度:

12m;

回转半径:

7m;

起吊能力:

36t;

吊装安全校核:

因为〈36t,所以100T吊车能够满足吊装要求。

钢丝绳选用及校核

大件设备中空气冷却塔最重,以空气冷却塔进行校核计算如下:

、钢丝绳选用:

主吊钢丝绳选用规格为φ6×37+IWRC,绳扣长为24m/2根,吊装时采用一弯两股进行;副吊溜尾选用钢丝绳φ6×37+IWRC,绳扣长为50m。

吊装时采用双出头都挂在钩头上。

、钢丝绳校核

主吊钢丝绳φ6×37+IWRC,绳扣长为24m/根,

吊装时采用一弯两股进行,共计2根

主吊钢丝绳实际受力:

F=+2)*=

注:

2为吊装钢丝绳和平衡梁的重量,取2t;

为吊车吊装时不平衡系数;

主吊钢丝绳吊装时共计4股受力,每边两根钢丝绳,单根实际受力:

F1=(4*Sin600)=

钢丝绳φ6×37+IWRC在1700Mpa时的破断拉力为1430000N=143t

安全系数K′=P破/F1=143/=>K=6安全

副吊溜尾钢丝绳受力

副吊溜尾选用钢丝绳φ6×37+IWRC,绳扣长为50m,采用一弯两股使用

F2=+1)*=

注:

1为吊装钢丝绳的重量,取1t;为吊车吊装时不平衡系数;

钢丝绳吊装时共计2股受力,副吊溜尾钢丝绳单根受力

F2=(2*Sin600)=

钢丝绳φ6×37+IWRC在1700Mpa时的破断拉力为1430000N=143t

安全系数K′=P破/F2=143/=>K=6安全

平衡梁的选用及校核

大件设备中空气冷却塔最重,以空气冷却塔进行校核计算如下:

吊装平衡梁简图

1、支撑梁受力计算、选用与校核

支撑梁受压(单侧绳扣产生的水平力)计算

空气冷却塔支撑梁单侧绳扣产生的水平力

S1=2F1*cos60°

=2**cos60°=

注:

600为钢丝绳与平衡梁的夹角;F1为单根钢丝绳受力;

2支撑梁的选用与校核

空气冷却塔支撑梁强度

支撑梁受压

N=S1=(根据上述公式得)

支撑梁长细比

上塔直径为,选用φ159×6mm的钢管,长度L=,钢管力学特性,断面积A=,回转半径i=

λ=L/i=470/=

查表拆减系数为φ=

应力

σ=N/φA=22290/(×)=cm2<[σ]=2050Kg/cm2

以上支撑梁应力均小于许用应力,使用安全。

所以下塔、粗氩塔I、粗氩塔II和上塔平衡梁受力分析同上。

详情请见合肥冷箱内设备吊装方案

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 吊车 吊装 计算

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《C12343098汽轮机操作规程》要点.docx

《C12343098汽轮机操作规程》要点.docx