典型齿轮零件加工工艺分析.docx

典型齿轮零件加工工艺分析.docx

- 文档编号:300041

- 上传时间:2022-10-08

- 格式:DOCX

- 页数:8

- 大小:170.34KB

典型齿轮零件加工工艺分析.docx

《典型齿轮零件加工工艺分析.docx》由会员分享,可在线阅读,更多相关《典型齿轮零件加工工艺分析.docx(8页珍藏版)》请在冰豆网上搜索。

典型齿轮零件加工工艺分析

典型齿轮零件加工工艺分析

典型齿轮零件加工工艺分析

圆柱齿轮加工工艺过程常因齿轮的结构形

状、精度等级、生产批量及生产条件不同而采用不同的工艺方案。

下面列出两个精度要求不同的齿轮典型工艺过程供分析比较。

一、普通精度齿轮加工工艺分析

(一)工艺过程分析

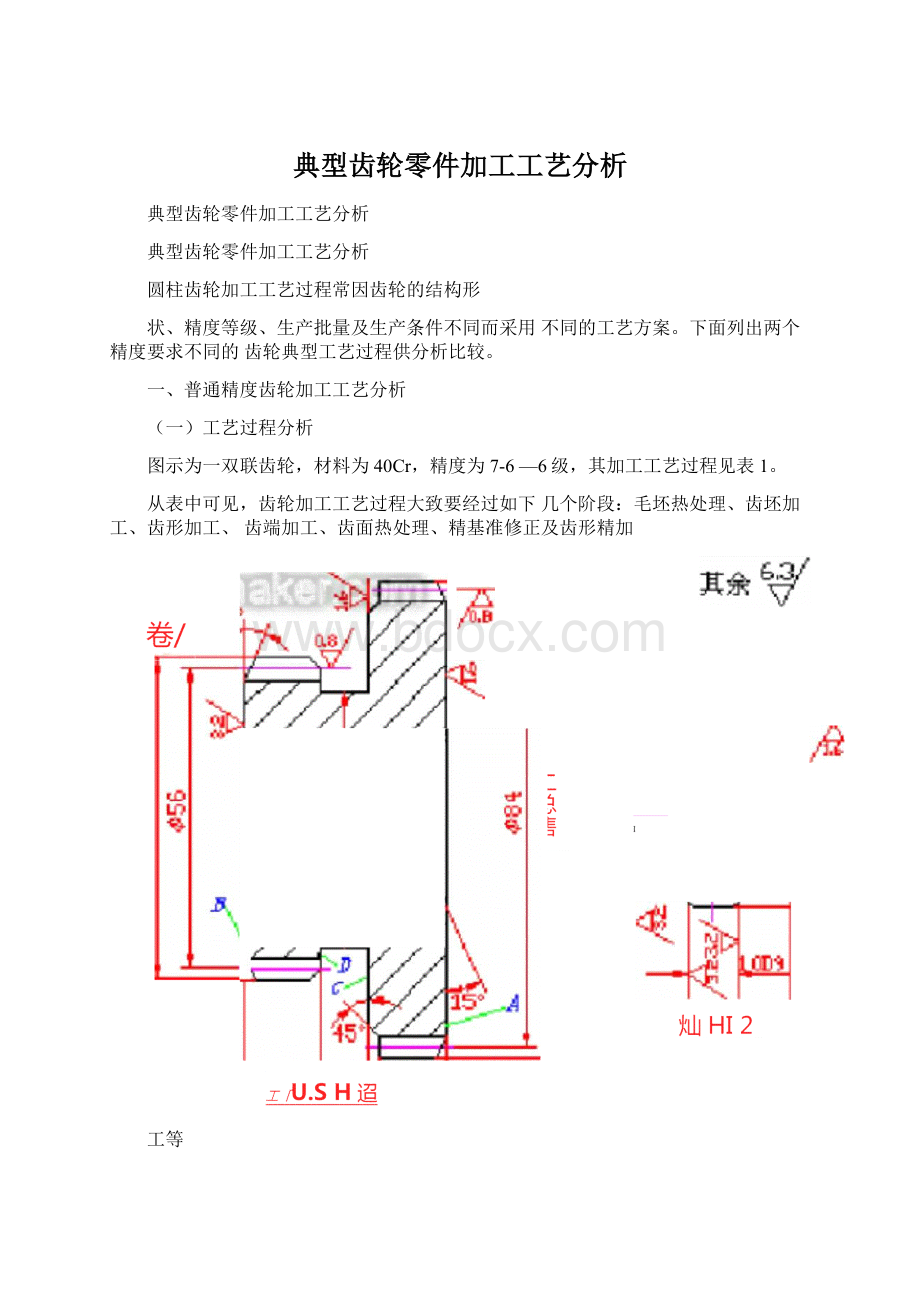

图示为一双联齿轮,材料为40Cr,精度为7-6—6级,其加工工艺过程见表1。

从表中可见,齿轮加工工艺过程大致要经过如下几个阶段:

毛坯热处理、齿坯加工、齿形加工、齿端加工、齿面热处理、精基准修正及齿形精加

工等

双联齿轮

1齿号

11

II

I

n

模数

2

2

±0,015

±0.010

齿数

28

42

齿形公薑

0.017

1).018

精度等级

7GK

7JL

齿向公差

0.017

0.017

1公法线氏度变动虽

0.039

D.024

赴法线平均怅度

2L360™

0.05

27.6U-

山05

齿圈径向跳动

①050

0.042

跨齿数

4

5

双联齿轮加工工艺过程

1序号

工序內容

淀垃基准

1

主坯锻诰

朴圆用漏面

1

话仙厅扎捜人旧

(E:

牟外匱卫端直,習衾虽」・57血,牯鮭強苗」至

核礼血通

目

曲讎孔

花锂礼毗面

E

徒工去毛刺

花睫干跋&面

e

上芯抽.特年外端13袁艳至宴荥

ffiS-L及端面

花锥孑L3F面

滚古厲二壮丿:

置剃杀重L・_Tr5.1U兀n

花庞血

罐齿5=黄八聖制余星沁fQQE呵

花悝孑吐面

灯

倒帘〔賢:

IteL2f牙和

之锂礼独面

11

tt工古毛朿1

1J

制齿〔―⑵'£法就鷹亦-寸上限

剃齿5=7“・爭用晰箱度曲X的fiilSTI*剃齿

幅

后个扶践卡JK至尺寸上限

古部高频4火;32

堆孔

旺齿

加工的第一阶段是齿坯最初进入机械加工的阶段。

由于齿轮的传动精度主要决定于齿形精度和齿距分布均匀性,而这与切齿时采用的定位基准(孔和端面)的精度有着直接的关系,所以,这个阶段主要是为下一阶段加工齿形准备精基准,使齿的内孔和端面的精度基本达到规定的技术要求。

在这个阶段中除了加工出基准外,对于齿形以外的次要表面的加工,也应尽量在这一阶段的后期加以完成。

第二阶段是齿形的加工。

对于不需要淬火的齿轮,一般来说这个阶段也就是齿轮的最后加工阶段,经过这个阶段就应当加工出完全符合图样要求的齿轮来。

对于需要淬硬的齿轮,必须在这个阶段中加工出能满足齿形的最后精加工所要求的齿形精度,所以这个阶段的加工是保证齿轮加工精度的关键阶段。

应予以特别注意。

加工的第三阶段是热处理阶段。

在这个阶段中主要对齿面的淬火处理,使齿面达到规定的硬度要求。

加工的最后阶段是齿形的精加工阶段。

这个阶段的目的,在于修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求。

在这个阶段中首先应对定位基准面(孔和端面)进行修整,因淬火以后齿轮的内孔和端面均会产生变形,如果在淬火后直接采用这样的孔和端面作为基准进行齿形精加工,是很难达到齿轮精度的要求的。

以修整过的基准面定位进行齿形精加工,可以使定位准确可靠,余量分布也比较均匀,以便达到精加工的目的。

(二)定位基准的确定

定位基准的精度对齿形加工精度有直接的影响。

轴类齿轮的齿形加工一般选择顶尖孔定位,某些大模数的轴类齿轮多选择齿轮轴颈和一端面定位。

盘套类齿轮的齿形加工常采用两种定位基准。

1)内孔和端面定位选择既是设计基准又是测量和装配基准的内孔作为定位基准,既符合“基准重合”原则,又能使齿形加工等工序基准统一,只要严格控制内孔精度,在专用芯轴上定位时不需要找正。

故生产率高,广泛用于成批生产中。

2)外圆和端面定位齿坯内孔在通用芯轴上安装,用找正外圆来决定孔中心位置,故要求齿坯外圆对内孔的径向跳动要小。

因找正效率低,一般用于单件小批生产。

(三)齿端加工

如图所示,齿轮的齿端加工有倒圆、倒尖、倒棱,和去毛刺等。

倒圆、倒尖后的齿轮,沿轴向滑动时容易进入啮合。

倒棱可去除齿端的锐边,这些锐边经渗碳淬火后很脆,在齿轮传动中易崩裂。

创宦圆側倒尖⑹馆按

图矢阳齿«imx形式

用铣刀进行齿端倒圆,如图9—19所示。

倒圆时,铣刀在高速旋转的同时沿圆弧作往复摆动(每加工一齿往复摆动一次)。

加工完一个齿后工件沿径向退出,分度后再送进加工下一个齿端。

图9-19齿働圆加工示意

齿端加工必须安排在齿轮淬火之前,通常多在滚

(插)齿之后。

(四)精基准修正

齿轮淬火后基准孔产生变形,为保证齿形精加工质量,对基准孔必须给予修正。

对外径定心的花键孔齿轮,通常用花键推刀修正。

推孔时要防止歪斜,有的工厂采用加长推刀前引导来防止歪斜,已取得较好效果。

对圆柱孔齿轮的修正,可采用推孔或磨孔,推孔生产率高,常用于未淬硬齿轮;磨孔精度高,但生产率低,对于整体淬火后内孔变形大硬度高的齿轮,或内孔较大、厚度较薄的齿轮,则以磨孔为宜。

磨孔时一般以齿轮分度圆定心,如图9-20所示,这样可使磨孔后的齿圈径向跳动较小,对以后磨齿或珩齿有利。

为提高生产率,有的工厂以金刚镗代替磨孔也取得了较好的效果。

图9-20齿轮分度圆定心示意

二、高精度齿轮加工工艺特点

(一)高精度齿轮加工工艺路线

图9-21所示为一高精度齿轮,材料为40Cr,精度为6-5-5级,其工艺路线见表9-7。

瘁号

工序穴家

淀童基准

1

外匮-亜麗間

n=5c

qMTH!

?

孔出

■

往牟卄匣矗瑞直凤、(p:

MJ2

?

窟皋望」・5~2皿粘崔花槌蘇孑」至

克悝孔及血

4

拉衣橙孔

左饋扎喪D血

花键乳及&面

£

曲工当毛刺

花键乳及端面

上誉也赭车外回・端面茯植至宴求

1

左键孔忑卫宵

苕够乳妊&曲

怎齿Cz=42J■

宦剃隶重L.Ji^Lt.IDifLk

匚

砸齿(E=28):

翟剃宗星〔・]沁~Cl・吠価

花堆扎赵面

1J

九槌孔投占面

圉舟CI.I8121牙月*

11

辻工主毛朿1

12

制吿(s=43)r

公陸曲厘艺尺寸上思

n

剃齿G=加—

爭翎囉旋第度甘戸mmTi-和齿

iq

后公扶线苦度至尺寸上限

凶筋髙硕泮火M

GU£

序齿

总检人庫

3.5

毎节累积诉差

0.045

—解

0.007

齿數

S3

基节极限偏菱

±Q.哩眄

70.130-0.05

精度等级

665KM

齿那公羞

0.007

跨齿敷

7

(二)高精度齿轮加工工艺特点

(1)定位基准的精度要求较高由图9-21可见,作为定位基准的内孔其尺寸精度标注为©85H5,基准端面的粗糙度较细,为Ra1.6卩m,它对基准孔的跳动为0.014mm,这几项均比一般精度的齿轮要求为高,因此,在齿坯加工中,除了要注意控制端面与内孔的垂直度外,尚需留一定的余量进行精加工。

精加工孔和端面采用磨削,先以齿轮分度圆和端面作为定位基准磨孔,再以孔为定位基准磨端面,控制端面跳动要求,以确保齿形精加工用的精基准的精确度。

高精度齿轮加工工艺过程

序号

工序內容

定位基淮

1

毛坯懒造

轉圆及端面

2

疋火

3

粗车各部处留議量1・4加

內乩及直面

4

精车各部处内孔至申敦.EHb总长宙加工余

內孔及A面

5

量①2JTUIU其隶至尺寸

內孔(找正用)及山直

枪验

S

癢齿(齿国留磨加工余童0・10-0.15皿I)

廿厦凰和庇面E找正用〕

T

倒箱

內孔

8

钳工去毛剌

Affl

3

齿部高频淬火;G52

內孔及A面

10

11

磨內孔至擁®

12

垂磨大端心面

13

平面曆5面至总妆度尺寸

磨齿

患检入库

(2)齿形精度要求高图上标注6-5-5级。

为满足齿形精度要求,其加工方案应选择磨齿方案,即滚(插)齿一齿端加工一咼频淬火一修正基准-磨齿。

磨齿精度可达4级,但生产率低。

本例齿面热处理采用高频淬火,变形较小,故留磨余量可缩小到0.1mm左右,以提高磨齿效率。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 典型 齿轮 零件 加工 工艺 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

国企会计岗位笔试试题及答案解析(分享).docx

国企会计岗位笔试试题及答案解析(分享).docx

行政事业单位内部审计流程图(按照新内部审计准则).xls

行政事业单位内部审计流程图(按照新内部审计准则).xls

广东省创新杯说课大赛商贸类一等奖作品:《目标市场选择》说课课件.pptx

广东省创新杯说课大赛商贸类一等奖作品:《目标市场选择》说课课件.pptx