耐火材料工艺及检验相关知识讲课教案.docx

耐火材料工艺及检验相关知识讲课教案.docx

- 文档编号:5573749

- 上传时间:2022-12-27

- 格式:DOCX

- 页数:18

- 大小:609.58KB

耐火材料工艺及检验相关知识讲课教案.docx

《耐火材料工艺及检验相关知识讲课教案.docx》由会员分享,可在线阅读,更多相关《耐火材料工艺及检验相关知识讲课教案.docx(18页珍藏版)》请在冰豆网上搜索。

耐火材料工艺及检验相关知识讲课教案

耐火材料检验的有关知识

重点掌握:

气孔率、体积密度、吸水率、真密度的概念,计算公式及定义;热膨胀、热导率、热容等热学性能检测意义;耐火材料的概念;耐火材料的常温及高温力学性能的检测方法及检测意义。

一般掌握:

耐火材料的主要原料;耐火材料的种类;化学组成的分类及各类成分的作用;矿物组成的分类及各类的作用;耐火材料性能检验的特点及作用;高温使用性能的分类、检测意义及检测方法。

了解:

耐火材料的用途与发展。

耐火材料是耐火度不低于1580℃的无机非金属材料。

尽管各国规定的定义不同,例如,国际标准化组织(ISO)正式出版的国际标准中规定,“耐火材料四耐火度至少为1500℃的非金属材料或制品(但不排除那些含有一定比例的金属)”,但耐火材料是用作高温窑、炉等热工设备的结构材料,以及工业用高温容器和部件的材料,并能承受相应的物理化学变化及机械作用。

大部分耐火材料是以天然矿石(如耐火粘土、硅石、菱镁矿、白云石等)为原料制造的。

现在,采用某些工业原料和人工合成原料(如工业氧化铝、碳化硅、合成莫来石、合成尖晶石等)也日益增多。

根据耐火度,可分为普通耐火制品(1580-1770℃)、高级耐火制品(1770-2000℃)和特级耐火制品(2000℃以上)。

按照形状和尺寸,可分为标准型砖、异型砖、特异型砖、大异型砖,以及实验室和工业用坩锅、皿、管等特殊制品。

按制造工艺方法可分为泥浆浇注制品、可塑成型制品、半干压型制品、由粉状非可塑泥料捣固成型制品,由熔融料浇注的制品以及由岩石锯成的制品。

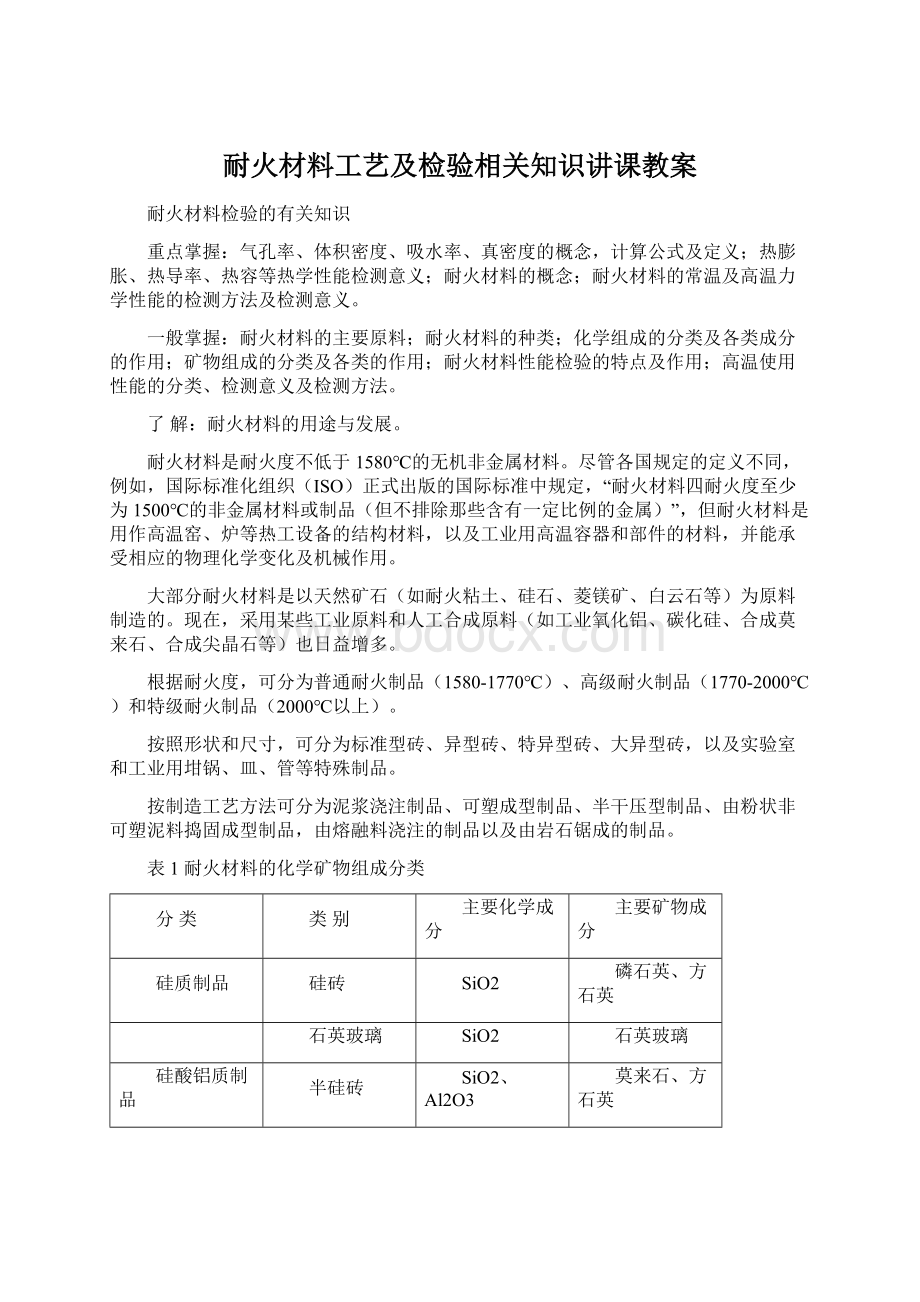

表1耐火材料的化学矿物组成分类

分类

类别

主要化学成分

主要矿物成分

硅质制品

硅砖

SiO2

磷石英、方石英

石英玻璃

SiO2

石英玻璃

硅酸铝质制品

半硅砖

SiO2、Al2O3

莫来石、方石英

粘土砖

SiO2、Al2O3

莫来石、方石英

高铝砖

SiO2、Al2O3

莫来石、刚玉

镁质制品

镁砖(方镁石砖)

MgO

方镁石、

镁铝砖

MgO、Al2O3

方镁石、镁铝尖晶石

镁铬砖

MgO、Cr2O3

方镁石、铬尖晶石

镁橄榄石砖

MgO、SiO2

镁橄榄石、方镁石

镁硅砖

MgO、SiO2

方镁石、镁橄榄石

镁钙砖

MgO、CaO

方镁石、硅酸二钙

镁白云石砖

MgO、CaO

方镁石、氧化钙

镁碳砖

MgO、C

方镁石、无定形碳(或石墨)

白云石质制品

白云石砖

CaO、MgO

氧化钙、方镁石

铬质制品

铬砖

Cr2O3、FeO

铬铁矿

铬镁砖

Cr2O3、MgO

铬尖晶石、方镁石

碳质制品

炭砖

C

无定形碳(石墨)

石墨制品

C

石墨

碳化硅制品

SiC

碳化硅

锆质制品

锆英石砖

ZrO2、SiO2

锆英石

特殊制品

纯氧化物制品

Al2O3、ZrO2

刚玉、高温型ZrO2

CaO、MgO

氧化钙、方镁石

其它:

碳化物

氮化物

硅化物

硼化物

金属陶瓷等

表2耐火材料的外观分类

分类

种类

耐火砖(具有一定形状)

烧成砖、不烧砖、电熔砖(熔铸砖)、耐火隔热砖

不定形耐火材料(简称散装料,无一定形状,按所要求形状施工用材料)

浇注料、捣打料、投射料、喷射料、可塑料、耐火泥

耐火材料的分类方法有多种,其中有按耐火材料的化学矿物组成进行的分类法,它能表征各种耐火材料的基本组成和特性,在生产、使用和科学研究上均有实际意义(见表1)。

此外,耐火材料又按下列指标分类(见表2)。

今后,我国耐火材料工业要由数量型向品种质量型转变,立足于我国的资源条件和使用需要,研究发展优质高效高铝质和碱性制品,发展优质不定形耐火材料和绝热耐火材料。

1、耐火材料的组成和性质

耐火材料的一般性质,包括化学矿物组成、组织结构、力学性质、热学性质和高温使用性质。

其中有些是在常温下测定的性质,例如气孔率、体积密度、真密度和耐压强度等。

根据这些性质,可以预知耐火材料在高温下的使用情况;另一些是在高温下测定的性质,例如耐火度、荷重软化点、热震稳定性、抗渣性、高温体积稳定性等,这些性质反映在一定温度下耐火材料所处的状态,或者反映在该温度下它与外界作用的关系。

1.1、耐火材料的化学矿物组成

耐火材料的若干性质,取决于其中的物相组成、分布及各相的特性,即取决于制品的化学矿物组成。

对于既定的原料,即化学矿物组成一定时,可以采用适当的工艺方法,获得具有某种特性的物相组成(如晶型、晶粒大小、分布以及形成固溶体和玻璃相等),在一定限度内提高制品的工作性质。

1.1.1化学组成

化学组成是耐火材料制品的基本特性。

通常将耐火材料的化学组成按各成分含量和其作用分为两部分,即占绝对多量的基本成分-主成分和占少量的从属的副成分。

副成分是原料中伴随的夹杂成分和工艺过程中特别加入的添加成分(加入物)。

1.1.1.1、主成分

它是耐火制品中构成耐火基体的成分,是耐火材料的特性基础。

它的性质和数量直接决定制品的性质。

其主要成分可以是氧化物,也可以是元素或非氧化物的化合物。

耐火材料按其主成分的化学性质又可分为三类:

酸性耐火材料、中性耐火材料及碱性耐火材料。

酸性耐火材料含有相当数量的游离二氧化硅(SiO2)。

酸性最强的耐火材料是硅质耐火材料,几乎由94-97%的游离硅氧(SiO2)构成。

粘土质耐火材料与硅质相比,游离硅氧(SiO2)的量较少,是弱酸性的。

半硅质耐火材料局于其间。

中性耐火材料按其严密含意来说是碳质耐火材料,高铝质耐火材料(Al2O345%以上)是偏酸而趋于中性耐火材料,铬质耐火材料是偏碱而趋于中性耐火材料。

碱性耐火材料含有相当数量的MgO和CaO等,镁质和白云石质耐火材料是强碱性的,铬镁系和镁橄榄石质耐火材料以及尖晶石耐火材料属于弱碱性耐火材料。

1.1.1.2、杂质成分

耐火材料的原料绝大多数是天然矿物,在耐火材料(或原料)中含有一定量的杂质。

这些杂质是某些能与耐火基体作用而使其耐火性能降低的氧化物或化合物,即通常称为熔剂的杂质。

例如镁质耐火材料化学成分中的主成分是MgO,其它氧化物成分均属于杂质成分。

因杂质成分的熔剂作用使系统的共熔液相生成温度愈低。

单位熔剂生成的液相量愈多,且随温度升高液相量增长速度愈快,粘度愈小,润湿性愈好,则杂质熔剂作用愈强。

从表3中的数据可以看出,这些氧化物对SiO2的熔剂作用强度按如下顺序增强。

表3某些氧化物对SiO2的熔剂作用

氧

化

物

共熔点

液相内SiO2含量,%

平衡相

温度(℃)

系统内每1%杂质生成液相量(%)

氧化物含量(%)

共熔点(℃)

1400℃

1600℃

1650℃

K2O

石英(SiO2)-K2O.4SiO2

769

3.6

27.5

72.5

87.0

96.2

98.0

Na2O

石英(SiO2)-Na2O.2SiO2

782

3.9

25.4

74.6

86.0

95.8

97.8

Li2O

磷石英(SiO2)-Li2O.2SiO2

1028

5.6

17.8

88.2

88.8

96.5

98.5

Al2O3

方石英(SiO2)-3Al2O32SiO2

1545

18.2

5.5

94.5

—

96.9

98.1

TiO2

方石英(SiO2)-TiO2

1550

9.5

10.5

89.2

—

92.0

95.4

CaO

磷石英(SiO2)-CaOSiO2

1436

2.7

37.0

63.0

—

67.8

69.5

MgO

方石英(SiO2)-MgOSiO2

1543

2.9

35.0

65.0

—

65.5

67.8

BaO

磷石英(SiO2)-BaOSiO2

1374

2.1

47.0

53.0

53.5

61.2

67.0

ZnO

磷石英(SiO2)-2ZnO—S

1432

2.1

48.0

52.0

—

60.0

64.0

MnO

磷石英(SiO2)-MnOSiO2

1291

1.8

55.8

44.2

45.0

50.4

52.5

FeO

磷石英(SiO2)-2FeOSiO2

1178

1.6

62.0

38.0

41.2

47.5

51.7

Cu2O

磷石英(SiO2)-Cu2O

1060

1.1

92.0

8.0

19.2

29.6

32.7

1.1.1.3、添加成分

在耐火制品生产中,为了促进其高温变化和降低烧结温度,有时加入少量的添加成分。

按其目的和作用不同分为矿化剂、稳定剂和烧结剂等。

通常分析耐火制品和原料的灼烧减量、各种氧化物含量和其它主要成分含量。

将干燥的材料在规定温度条件下加热时质量减少百分率称为灼减。

1.1.2、矿物组成

耐火制品是矿物组成体。

制品的性质是其组成矿物和微观结构的综合反映。

耐火制品的矿物组成取决于它的化学组成和工艺条件。

化学组成相同的制品,由于工艺条件的不同,所形成矿物相的种类、数量、晶粒大小和结合情况的差异,使其性能可能有较大差异。

例如SiO2含量相同的硅质制品,因SiO2在不同工艺条件下可能形成结构和性质不同的两类矿物-磷石英和方石英,使制品的某些性质会有差异。

即使制品的矿物组成一定,但随矿相的晶粒大小、形状和分布情况的不同,亦会对制品性质有显著的影响(如熔融制品)。

耐火材料一般是多项组成体,其中的矿物相可分为两类,即结晶相和玻璃相。

主晶相是指构成制品结构的主体且熔点较高的晶相。

主晶相的性质、数量和其间结合状态直接决定着制品的性质。

基质是指耐火材料中大晶体或骨料间隙中存在的物质。

基质对制品的性质(如高温特性和耐侵饰性)起着决定性的影响。

在使用时制品往往首先从基质部分开始损坏,采用调整和改变制品的基质成分是改善制品性能的有效工艺措施。

绝大多数耐火制品(除少数特高耐火制品外),按其主晶相和基质的成分可以分为两类:

一类是含有晶相和玻璃相的多成分耐火制品,如粘土砖、硅砖等;另一类是仅含晶相的多成分制品,基质多为细微的结晶体,如镁砖、铬镁砖等碱性耐火材料。

这些制品在高温烧成时,产生一定数量的液相,但是液相在冷却时并不形成玻璃,而是形成结晶性基质,将主晶相胶结在一起,基质晶体的成分不同于主晶相。

耐火制品的显微组织结构有两种类型。

一种是由硅酸盐(硅酸盐晶体矿物或玻璃体)结合物胶结晶体颗粒的结构类型,另一种是由晶体颗粒直接交错结合成结晶网,例如高纯镁砖,这种直接结合结构类型的制品的高温性能(高温力学强度、抗渣性或热震稳定性等)较前一种优越得多;因此具有广阔得发展前景。

1.2、耐火材料的组织结构

耐火材料是由固相(包括结晶相和玻璃相)和气孔两部分构成的非均质体,其中各种形状和大小的气孔与固相之间的宏观组织结构。

1.2.1气孔率、体积密度、真密度

气孔率、体积密度、真密度等是评价耐火材料质量的重要指标。

GB/T2997有十个定义:

体积密度(带有气孔的干燥材料的质量与其总体积的比值,用g/cm3或kg/m3表示)、总体积(带有气孔的材料中固体物质、开口气孔及闭口气孔的体积总和)、真密度(带有气孔的干燥材料的质量与其真体积之比值,用g/cm3或kg/m3表示)、真体积(带有气孔的材料中固体物质的体积)、开口气孔(浸渍时能被液体填充的气孔)、闭口气孔(浸渍时不能被液体填充的气孔)、显气孔率(带有气孔的材料中所有开口气孔的体积与总体积之比值,用%表示)、闭口气孔率(带有气孔的材料中所有闭口气孔的体积与总体积之比值,用%表示)、真气孔率(显气孔率和闭口气孔率的,用%表示)、致密定形耐火制品(真气孔率小于45%的定形耐火制品)。

GB/T2997得测定原理:

称量试样的质量,再用液体静力称量法测定其体积,计算显气孔率、体积密度,或根据试样的真密度计算真气孔率。

1.2.1.1气孔率

耐火材料内的气孔是由原料中气孔和成型后颗粒间的气孔所构成。

大致可分为三类:

1)闭口气孔,它封闭在制品中不与外界相通;2)开口气孔,一段封闭,另一段与外界相通,能为流体填充;3)贯通气孔,贯通制品的两面,能为流体通过;为简便起见,通常将上述三类气孔合并为两类,即开口气孔(包括贯通气孔)和闭口气孔。

一般开口气孔体积占总气孔体积的绝对多数,闭口气孔的体积则很少,闭口气孔体积难于直接测定,因此,制品的气孔率指标,常用开口气孔率(亦称显气孔率)表示。

真气孔率(总气孔率)A=(V1+V2)Χ100%/V0,开口气孔率(显气孔率)B=V1Χ100%/V0式中:

V0、V1、V2分别代表总气孔体积、开口气孔体积和闭口气孔体积(CM3).

1.2.1.2吸水率

它是制品中全部开口气孔吸满水的质量与其干燥质量之比,以百分率表示,它实质上是反映制品中开口气孔量的一个技术指标,由于其测定简便,在生产中多直接用来鉴定原料煅烧质量。

烧结良好的原料,其吸水率数值应较低。

1.2.1.3体积密度

表示干燥制品的质量与其总体积之比,即制品单位体积(表观体积)的质量,用g/cm3表示。

体积密度也是表征制品致密程度的主要指标,密度较高时,可减少外部侵入介质(液相或气相)对耐火材料作用的总面积,从而提高其使用寿命,所以致密化是提高耐火材料质量的重要途径,通常在生产中应控制原料煅烧后的体积密度,砖坯的体积密度和制品的烧结程度。

1.2.1.3真密度

GB/T5071标准有两个定义:

真密度(带有气孔的干燥材料的质量与其真体积之比值,用g/cm3或kg/m3表示)、真体积(带有气孔的材料中固体物质的体积)。

GB/T5071标准的测定原理:

把试样破碎,磨碎,使之尽可能不存在有封闭气孔,测量其干燥的质量和真体积,从而测得真密度。

细料的体积用比重瓶和已知密度的液体测定,所用液体温度必须控制或仔细地测量。

真密度是指不包括气孔在内的单位体积耐火材料的质量,可用下式表示。

d真=G/[V0-(V1+V2)],式中G-干燥试样质量,g;V0、V1、V2——分别为试样的总体积,开口气孔体积,闭口气孔体积,cm3。

2、耐火材料的热学性质和导电性

2.1、热膨胀

GB/T7320标准有两个定义:

线膨胀率(室温至试验温度间试样长度的相对变化率,用%表示)、平均线膨胀率(室温至试验温度间温度每升高1℃试样长度的相对变化率,单位为10-6/℃),常见耐火制品的平均热膨胀系数见表4。

表4耐火制品的平均热膨胀率(20-2000℃)

名称

粘土砖

莫来石砖

莫来石刚玉砖

刚玉砖

半硅砖

硅砖

镁砖

平均热膨胀系数(10-6/℃)

4.5-6.0

5.5-5.8

7.0-7.5

8.0-8.5

7.0-9.0

11.5-13.0

14.0-15.0

GB/T7320标准的测定原理:

以规定的升温速率将试样加热到指定的试验温度,测定随温度升高试样长度的变化值,计算出试样随温度升高的线膨胀率和指定温度范围的平均线膨胀系数,并绘制出膨胀曲线。

耐火材料的热膨胀是指其体积或长度随着温度升高而增大的物理性质。

2.2、热导率

YB/T4130把导热系数定义为:

指单位时间内在单位温度梯度下沿热流方向通过材料单位面积传递的热量。

如式

(1)所示:

λ=q/(dT/dx)

式中:

λ——导热系数,单位为瓦每米开尔文(W/(m.K);

q——单位时间热流密度,单位为瓦每平方米(W/m);

dT/dx——温度梯度,单位为开尔文每米(K/m)。

YB/T4130测定导热系数原理为:

根据傅立叶一维平板稳定导热过程的基本原理,测定稳态时单位时间一维温度场中热流纵向通过试样热面流至冷面后被流经中心量热器的水流吸收的热量。

该热量同试样的导热系数,冷热面温差,中心量热器吸热面面积成正比,同试样的厚度成反比。

λ=Q.δ/(A.ΔT)

式中:

λ——导热系数,单位为瓦每米开尔文(W/(m.K);

Q——单位时间内水流吸收的热量,单位为瓦(W);

δ——试样的厚度,单位为米(m);

A——试样的面积,单位为平方米(m2);

ΔT——冷、热面温差,单位为开尔文(K).

水流吸收的热量与水的比热、水的质量、水温升高成正比:

Q=C.ω.Δt

式中:

Q——单位时间内水流吸收的热量,单位为瓦(W);

C——水的比热,单位为焦每克开尔文(J/(g.K);

ω——水流量,单位为克每秒(g/s);

Δt——水温升高,单位为开尔文(K).

其物理意义是指单位温度梯度下,单位时间内通过单位垂直面积的热量。

热导率是表征耐火材料导热特性的一个物理指标,其数值等于热流密度除以负温度梯度。

2.3、热容

任何物质受热时都升温,但质量相同的不同物质升温1℃所需的热量不同。

通常用常压下加热1kg物质使之升温1℃所需的热量(kJ)来表示,称为热容(也称比热容)。

2.4、温度传导性

温度传导性是表示物体加热时的温度传递速度,它决定耐火材料急冷急热时内部温度梯度的大小。

温度传导性用导温系数(α)表示:

α=λ/cρ

式中:

λ——耐火材料的热导率,w/m.k;

c——耐火材料的等压热容量,kJ/kg.℃;

ρ——耐火材料的体积密度,kg/m3。

一般耐火材料的热容量差别不大,它们的温度传导性主要取决于制品的导热性和体积密度。

2.5、导电性

耐火材料(除炭质和石墨质制品外)在常温下是电的不良导体。

随温度升高,电阻减小导电性增强。

在1000℃以上时提高的特别显著,如加热至熔融状态时,则会呈现出很大的导电能力。

3、耐火材料的力学性质

耐火材料的力学性质是指材料在不同温度下的强度、弹性和塑性性质。

通常用检验耐压、抗折、耐磨性和高温荷软蠕变等指标来判断耐火材料的力学性质。

3.1、常温力学性质

3.1.1、常温耐压强度

它是指常温下耐火材料在单位面积上所承受的最大压力,如超过此值,材料被破坏。

如用A表示试样受压的总面积,以P表示压碎试样所需的极限压力,则有:

常温耐压强度=P/APa

通常,耐火材料在使用过程中很少由于常温的静负荷而招致破损。

但常温耐压强度主要是表明制品的烧结情况,以及与其组织结构相关的性质,测定方法简便,因此是判断制品质量的常用检验项目。

3.1.2、抗拉、抗折和扭转强度

耐火材料在使用时,除受压应力外,还受拉应力、弯曲应力和剪应力的作用,影响耐火制品的抗拉和抗折强度的主要因素是其组织结构,细颗粒结构有利于这些指标的提高。

3.1.3、耐磨性

耐火材料的耐磨性不仅取决于制品的密度、强度,而且也取决于制品的矿物组成、组织机构和材料颗粒结合的牢固性。

常温耐压强度高,气孔率低,组织结构致密均匀,烧结良好的制品总是有良好的耐磨性。

3.2、高温力学性质

3.2.1、高温耐压强度

高温耐压强度是材料在高温下单位截面所能承受的极限压力。

随着温度升高,大多数耐火制品的强度增大,其中粘土制品和高铝制品特别显著,在1000-1200℃达到最大值。

这是由于在高温下生成熔液的粘度比在低温下脆性玻璃相粘度更高些。

但颗粒间的结合更为牢固。

温度继续升高时,强度急剧下降。

耐火材料高温耐压强度指标可反映出制品在高温下结合状态的变化。

3.2.2、高温抗折强度

高温抗折强度是指材料在高温下单位截面所能承受的极限弯曲应力。

它表征材料在高温下抵抗弯矩的能力。

高温抗折强度又称高温弯曲强度或高温断裂模量。

测定在高温下一定尺寸的长方体试样在三点弯曲装置上受弯时所能承受的最大荷重,抗折强度可按下式计算:

R=3.W.l/2.b.d2

式中R——抗折强度,Pa;

W——断裂时所施加的最大载荷,N;

l——两支点间的距离,cm;

b——试样的宽度,cm;

d——试样的厚度,cm。

耐火材料的高温强度与其实际使用密切相关。

特别是对于评价碱性直接结合砖的质量,高温抗折强度是很重要的性能。

如碱性直接结合砖的高温抗折强度大,则抵抗因温度梯度产生的剪应力强,因而制品在使用时不易产生剥落现象。

高温抗折强度大的制品亦会提高对其物料的撞击和磨损性,增强抗渣性,因此,高温抗折强度作为表征制品强度的指标。

耐火材料的高温抗折强度指标,主要取决于制品的化学矿物组成,组织结构和生产工艺。

3.2.3、高温蠕变性

当材料在高温下承受小于其极限的某一恒定荷重时,产生塑性变形,变形量会随时间的增长而逐渐增加,甚至会使材料破坏,这种现象叫蠕变。

因此,对于处于高温下的材料,就不能孤立地考虑其强度,而应将温度和时间的因素与强度同时考虑。

例如,长时间在高温下工作的热风炉格子砖的损坏,是由于砖体逐渐软化产生可塑变形,强度显著下降甚至破坏,格子砖的这种蠕变现象成为炉子损坏的主要原因。

一般认为影响高温蠕变的因素有:

1)使用条件,如温度和荷重、时间、气氛性质等;2)材质,如化学组成和矿物;3)显微组织结构。

材料高温蠕变曲线划分为三个阶段,第一阶段蠕变为减速蠕变(时间短暂);第二阶段为匀速蠕变(蠕变速率最小);第三阶段为加速蠕变(蠕变速率迅速增加)。

4、耐火材料的高温使用性质

4.1、耐火度

耐火度在无荷重时抵抗高温作用而不熔化的性质称为耐火度。

对耐火材料而言,耐火度所表示的意义与熔点不同。

熔点是纯物质的结晶相与其液相处于平衡状态下的温度。

但一般耐火材料是由各种矿物组成的多相固体混合物,并非单相的纯物质,故无一定的熔点,其熔融是在一定的温度范围内进行的,即只有一个固定的开始熔融温度和一个固定的熔融终了温度。

在这个温度范围内液相和固相同时存在。

耐火度是个技术指标,其测定方法是由试验物料作成的截头三角锥,上底每边长2mm,下底每边长8mm,高30mm,(有一侧面与垂直方向夹角为80)截面成等边三角形。

在一定升温速率下加热时,由于其自重的影响而逐渐变形弯倒,当其弯倒直至顶点与底盘相接触的温度,即为试样的耐火度。

GB/T7322标准有三个定义:

耐火度(耐火材料耐高温的特性)、标准测温锥(把具有规定的形状、尺寸的一定组成的截头三角锥体,当其按规定条件安装和加热时,能按已知方式在规定的温度弯倒称为标准测温锥)、参照温度(当安插在锥台上的标准测温锥,在规定的条件下按规定的加热速度加热时,其锥的尖端弯倒至锥台面时的温度)及耐火度测定原理。

参照温度(弯倒温度)

GB/T7322标准有一个原理:

将耐火原料或制品的试锥与已知耐火度的标准测温锥一起载在锥台上,在规定的条件下加热并比较试锥与标准测温锥的弯倒情况来表示试锥的耐火度。

4.2、高温荷重变形温度

YB/T370标准有四个定义:

荷重软化温度(耐火制品在规定升温条件下,承受恒定压负荷产生变形的温度)、最大膨胀值温度T0(试样膨胀到最大值时的温度)、x%变形温度Tx(试样从膨胀最大值压缩了原始高度的某一百分数(x)时的温度)、溃裂或破裂温度Tb(试验在T0后,试样突然溃裂或破裂时的温度);一个原理(在恒定的荷重和升温速率下,圆柱体试样受荷重和高温的共同作用产生变形,测定其规定变形程度的相应温度)。

耐火材料在高温下的荷重变形指标表示它对高温和荷重同时作用的抵抗能力,也表示耐火材料呈现明显塑性变形的软化范围。

耐火材料的高温荷重变形温度的测定方法是固定试样承受的压力,不断升高温度,测定试样在发生一定变形量和坍塌时的温度称为高温荷重变形温度。

耐火材料荷重变形曲线不同的原因主要取决于制品中化学矿物组成,即取决于:

(1)存在的结晶相、晶体构造和性状,即晶体是否形成网络骨架或以孤岛状分散于液

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 耐火材料 工艺 检验 相关 知识 讲课 教案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx