离子交换树脂.docx

离子交换树脂.docx

- 文档编号:7212063

- 上传时间:2023-01-21

- 格式:DOCX

- 页数:23

- 大小:88.60KB

离子交换树脂.docx

《离子交换树脂.docx》由会员分享,可在线阅读,更多相关《离子交换树脂.docx(23页珍藏版)》请在冰豆网上搜索。

离子交换树脂

1、离子交换树脂在长期储存中,或需在停用设备内长期存放,强型树脂(强酸性和强碱性树脂)应转为盐型,弱型树脂(弱酸性和弱碱性树脂)可转为相应的氢型或游离胺型,也可转变为盐型,以保持树脂性能的稳定。

然后浸泡在洁净的水中。

停用设备若须将水排去,则应密封,以防树脂中水份散失。

2、离子交换树脂内含有一定的平衡水份,在储存和运输中应保持湿润,防止脱水。

树脂应储存在室内或加遮盖,环境温度以5°C-40°C为宜。

袋装树脂应避免直接日晒,远离锅炉、取暖器等加热装置,避免脱水。

若发现树脂已有脱水现象,切勿将树脂直接放于水中,以免干树脂遇水急剧溶胀而破碎。

应根据其脱水程度,用10%左右的食盐水慢慢加入到树脂中,浸泡数小时后用洁净水逐步稀释。

3、当环境温度在0°C或以下时,为防止树脂因内部水份结冰而崩裂,应做好保温措施,或根据气温条件,将树脂存于相应浓度的食盐水中,防止冰冻。

若发现树脂已被冻,则应让其缓慢自然解冻,切不可用机械力施于树脂。

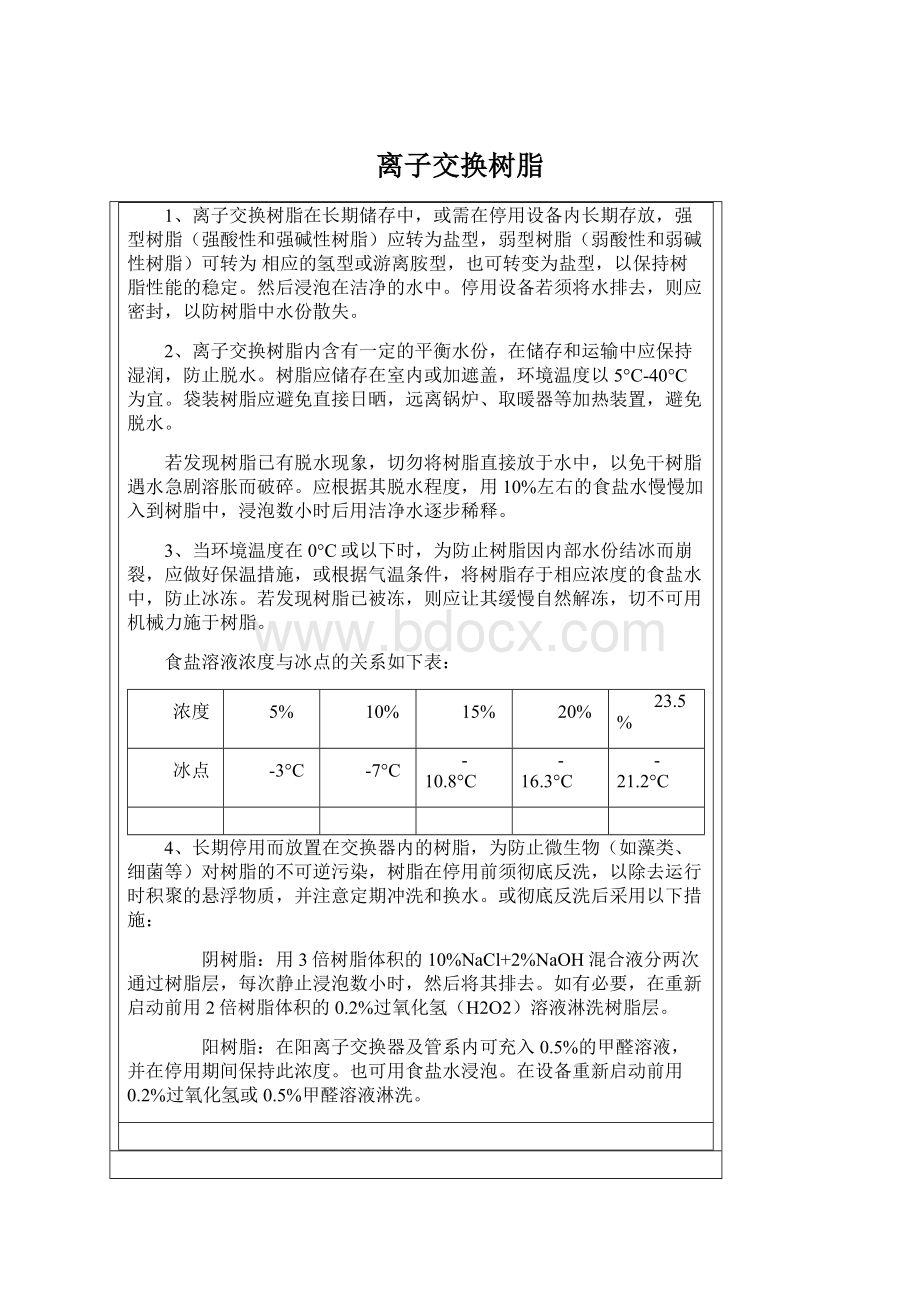

食盐溶液浓度与冰点的关系如下表:

浓度

5%

10%

15%

20%

23.5%

冰点

-3°C

-7°C

-10.8°C

-16.3°C

-21.2°C

4、长期停用而放置在交换器内的树脂,为防止微生物(如藻类、细菌等)对树脂的不可逆污染,树脂在停用前须彻底反洗,以除去运行时积聚的悬浮物质,并注意定期冲洗和换水。

或彻底反洗后采用以下措施:

阴树脂:

用3倍树脂体积的10%NaCl+2%NaOH混合液分两次通过树脂层,每次静止浸泡数小时,然后将其排去。

如有必要,在重新启动前用2倍树脂体积的0.2%过氧化氢(H2O2)溶液淋洗树脂层。

阳树脂:

在阳离子交换器及管系内可充入0.5%的甲醛溶液,并在停用期间保持此浓度。

也可用食盐水浸泡。

在设备重新启动前用0.2%过氧化氢或0.5%甲醛溶液淋洗。

2

树脂的预处理

在离子交换树脂的工业产品中,常含有少量的有机低聚物及一些无机杂质。

在使用初期会逐渐溶解释放,影响出水水质或产品质量。

因此,新树脂在使用前必须进行预处理,具体方法如下:

1、树脂装入交换器后,用洁净水反洗树脂层,展开率为50-70%,直至出水清晰、无气味、无细碎树脂为止。

2、用约2倍树脂体积的4-5%HCl溶液,以2m/h的流速通过树脂层。

全部通入后,浸泡4-8小时,排去酸液,用洁净水冲洗至出水呈中性,冲洗流速为10-20m/h。

3、用约2倍树脂体积的2-5%NaOH溶液,按上面进HCl溶液的方法通入和浸泡。

排去碱液,用洁净水冲洗至出水呈中性,冲洗流速同上。

酸、碱溶液若能重复进行2-3次,则效果更佳。

经预处理后的树脂,在第一次投入运行时应适当增加再生剂用量,以保证树脂获得充分的再生。

3

有机物的污染及处理

一、强碱阴树脂遭受有机物污染的特征:

1、树脂被污染后,颜色变深,从淡黄色变为深棕色,直至黑色。

2、树脂的工作交换容量降低,阴床的周期制水量明显下降。

3、有机酸漏入出水中,使出水的电导率增大。

4、出水的pH值降低。

正常运行情况下,阴床出水的pH值一般在7-8范围内(因有NaOH漏过),树脂遭受污染后,因有机酸的漏过,可使出水的pH值降至5.4-5.7。

5、SiO2含量增大。

水中所含有机酸(富维酸和腐殖酸)的解离常数大于H2SiO3,因此,附着在树脂上的有机物可以抑制树脂对H2SiO3的交换或排代出已吸着的H2SiO3,造成阴床SiO2过早漏过。

6、清洗水用量增加。

因为吸着在树脂上的有机物含有大量的-COOH基团,树脂再生时变为-COONa,在清洗过程中,这些Na+不断被阴床进水中的矿物酸排代出来,增加了清洗阴床的时间和用水量。

二、有机物污染对强碱阴树脂的影响

1、强碱阴树脂对有机物的吸着力。

天然水中的有机物(以富维酸和腐殖酸为代表)经过H+交换及除碳后,因pH值的降低,有机物几乎全部以分子状态存在于阴床进水中。

因为腐殖酸分子量大,疏水性强,与强碱阴树脂的苯乙烯-二乙烯苯聚合的骨架具有较强的吸附能力-范德华力,同时,这些大分子的有机酸都含有多个羧酸基团,与OH型强碱阴树脂的季胺基官能团也具有较强的化学亲和力,因此使有机酸被强碱树脂牢固地吸着于颗粒表面。

强碱阴树脂的骨架改为亲水性的丙烯酸与二乙烯苯的聚合物,减少了骨架对有机酸吸附的范德华力,会使有机酸的吸着率略有降低。

如将OH型强碱阴树脂改为Cl型,则因改变了有机酸与强碱阴树脂的OH之间的酸碱中和反应,使化学亲和力下降,树脂对有机物的吸着率也会降低。

这种基团型态对有机物吸着的影响大于骨架材质的影响。

2、有机物的再生洗脱。

新的凝胶型强碱阴树脂的对有机物的吸着率很高(95%),洗脱率却很低(15%)。

随着运行周期的增加,吸着率基本不变,洗脱率虽从15%上升到60%以上。

但是,到树脂工作交换容量开始降低时,洗脱率也只有60%,这说明有机物仍不断地在树脂上积聚,它会进一步降低树脂的工作交换容量,并使出水质量恶化。

3、有机物特性的影响。

分子量比较大的腐殖酸,一方面由于分子量大,亲水性较差,另一方面因为所含的-COOH较少,所以它们主要是以范德华力吸附于树脂的骨架上,难于洗脱。

富维酸则因分子量小,含有的-COOH多,所以多以化学亲和力与树脂的多个交换基团相结合,再生过程中较容易被洗脱。

对天然水中的有机物根据其在水中的溶解度,可以分为悬浮的、胶体的和溶解的三种。

对于以物理吸附作用附着于树脂表面的悬浮有机物,可以使用加强过滤或对污染的树脂进行空气擦洗、超声波清洗等方法去除。

胶体的有机物一般是带有负电荷的,它们的粒径在0.2-1.0nm之间,对树脂的污染既是物理性的,又是化学性的,可通过混凝澄清或超过滤的方法去除。

溶解性的有机物是污染强碱阴树脂的主要成分,它们以范德华力和化学亲和力吸着于强碱阴树脂,洗脱率低,最终影响树脂的工作交换容量和出水质量。

4、对树脂工作交换容量的影响。

由于强碱阴树脂上有机物的不断积聚,一方面部分交换基团被占据,再生时不能洗脱,减少了树脂的交换容量;另一方面这些有机物会在运行中不断溶解,并因有机酸的酸性比H2SiO3强,而抵制强碱阴树脂对H2SiO3的吸收,造成H2SiO3过早地在出水中漏过。

因为阴床的失效终点是用SiO2的漏过量确定的,所以H2SiO3过早的漏过必然会使树脂的工作交换容量降低。

后者只降低树脂的工作交换容量,而全交换容量不变。

5、对出水质量的影响。

被有机物污染的强碱阴树脂,因为附着有许多大分子的有机酸,它们所含的部分被水中的矿质酸所排代,这就造成出水电导率的升高。

这一作用,一方面增加了清洗水的用量和清洗时间,另一方面有机酸溶入出水中也会造成出水质量的降低。

树脂上附着的有机酸,也会逐渐溶于出水中,使出水的pH值降低,SiO2含量增大。

三、防止强碱树脂遭受有机物污染的方法

1、添加氧化剂。

添加氧化剂是除去天然水中有机物的常用方法,它能起到较好的杀菌和灭藻的作用。

常用的氧化剂有氯气和臭氧。

游离氯在水中分解为次氯酸,能降低天然水中80%左右的COD,但是过量的氧化剂会对凝胶型苯乙烯系强碱树脂造成损害。

在采用添加氧化剂方法去除COD时,必须去除残余的氧化剂,常用的方法为活性炭过滤。

2、混凝-澄清过滤。

当天然水中有悬浮的和胶体的有机物时,使用混凝澄清和过滤的方法去除是很有效的。

使用混凝澄清的方法还可去除粒径在2-10mm的杂质,对粒径为0.2-1mm的腐殖物,大约可以去除60-80%。

3、活性炭过滤。

活性炭可以用于吸附多种物质,包括无机、有机的胶体和溶解的高分子有机物等,同时,还可以除去水中的游离氯和氯胺等。

4、有机物清除器。

包括Cl型有机物清除器和OH型有机物清除器。

5、选择抗污染的树脂。

包括选用大孔型树脂、均孔树脂、大孔型弱碱阴树脂以及丙烯酸系强碱树脂。

6、丙烯酸系强碱树脂的特点有:

(1)交换容量高,交换速度快;

(2)物理稳定性好,使用寿命长;

(3)能有效地去除天然水中的有机物,并在再生过程中能很好地洗脱。

丙烯酸系强碱树脂除了含有强碱基团外,尚含有一定量的弱碱叔胺基团,所以具有较高的交换容量,一般可达800-1100mol/m3R。

当进水中弱酸阴离子/总阴离子的比值大于20%时,其工作交换容量有一定的下降,这是由于该树脂含有一定的弱碱基团的结果。

当水中的游离矿质酸(简称FMA)含量超过90%时,使用丙烯酸系强碱树脂可以相当于弱、强型树脂联合应用工艺的串联系统或双室浮床的效果;FMA含量为80-90%时,可相当于双层床的效果;FMA含量在67-80%以下时,可降低再生剂用量,以保持经济的比耗。

丙烯酸系强碱树脂具有弹性和多孔结构,从Cl型变为OH型时,其体积膨胀率只在7%左右,明显地小于苯乙烯系同等交联度的强碱树脂和弱碱树脂。

在工业设备中运行两年(共580个周期),没有发现树脂颗粒的破碎现象。

由于丙烯酸系强碱树脂的骨架与官能团是由酰胺键连接的,因此降低了这种的树脂的热稳定性,其使用温度为30°C,最高不超过35°C。

丙烯酸系强碱树脂对有机物具有良好的吸附和解析能力,不易被有机物所污染。

四、强碱阴树脂的复苏

1、复苏液的选择。

对强碱树脂吸着的,不能用正常再生方法交换出来的杂质,定期地进行一些有针对性的处理,以提高树脂交换性能的方法,称为树脂的复苏。

复苏的方法要根据污染树脂的杂质性质进行选择,如铁的污染可用HCl清洗,吸着的有机物可用碱性氯化钠溶液洗去等。

不同成分的复苏液,消除强碱树脂上的有机物的效果有所不同,NaNO3、NaCl和Na2SO4的碱性混合液都有良好的洗脱效果,尤以NaNO3的碱性混合液最佳。

经对碱性氯化钠溶液的浓度进行选择性试验,结果表明以10%NaCl+2-5%NaOH混合液的效果较佳。

2、常用的清洗方法。

(1)碱性氯化钠混合液清洗:

氯化钠浓度为10%,氢氧化钠浓度为2-5%,每升树脂用量为160克NaCl及32克NaOH。

阴床清洗需3个树脂床体积,如为混床清洗,应为阳、阴树脂总量的3倍体积,溶液应先预热至35°C。

将交换床上部人孔打开,疏水至水位在树脂表面5-10cm处,如为阴床单床,第一个床体积的碱性氯化钠溶液流经树脂床的流速不超过2个床体积/小时,疏水速率使液位维持在树脂表面上5-10cm处。

第2床体积溶液的进入速率与前同,并保持在树脂床内约8小时或放置过夜,通过空气排管在整个期间不时搅拌。

浸泡完毕后,进入第3床体积碱性氯化钠溶液,流速如前。

装回人孔,以阳床出水或生水冲洗。

如为混床系统,碱性氯化钠溶液则进入阳、阴树脂层,疏水如前述,然后进入第一床体积的碱性氯化钠溶液,淋洗过程也与阴床单床相同。

在淋洗前,人孔须装回,使用床内正常布水系统进行淋洗。

清洗后,阴床单床系统的再生,至少须用96克NaOH/升树脂的再生水平,再生后进行淋洗,并再次再生和淋洗,共再生两次。

混床系统则应先反洗将阳、阴树脂分层,将阳树脂及阴树脂都分别再生两次。

阴树脂的再生水平如前,而阳树脂则至少用100克HCl/升树脂的再生水平。

这里必须再次强调,树脂要再生两次,且两次再生间要淋洗。

(2)次氯酸钠清洗:

这是在树脂受到严重污染,用碱性氯化钠溶液无法复苏时使用。

这方法虽然不常使用,但是绝对安全的。

在阴床单床或混床系统,树脂须先用至少一个床体积的10%盐水,使树脂彻底失效,混床中的阳树脂必须全部转为钠型。

准备3个床体积的次氯酸钠溶液,溶液中有效氯的含量为1%。

次氯酸钠清洗与碱性氯化钠清洗步骤相似,除了第二床体积的浸泡贮留时间为4小时,且溶液不加热。

在混床清洗时,在用酸再生阳树脂前,最后的痕量的次氯酸钠必须淋洗干净。

注意:

次氯酸钠是强烈的漂白剂,有关注意事项,操作人员必须知晓和遵守,使用次氯酸钠清洗后,疏出的废液必须冲洗干净,否则当废酸液进入时将在下水道内产生氯气。

4

离子交换树脂预处理方法

GB/T5476—1996

前 言

本标准代替GB/T5476—1985离子交换树脂预处理方法。

这次标准修订时,将原标准中3.3试样的酸碱处理和3.5基准型试样的制备合并为本标准中5.3试样的制备,增加预处理单次操作的试剂用量,简化操作步骤,缩短操作时间。

1 范围

本标准规定了离子交换树脂的预处理方法。

本标准适用于强酸、弱酸、强碱或弱碱性的离子交换树脂的预处理。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T5475——85离子交换树脂取样方法

GB/T12598——90离子交换树脂渗磨圆球率、磨后圆球率的测定

3 方法提要

在检测离子交换树脂的各项性能之前,先用水反洗树脂,除去机械杂质,再通过规定的酸、碱溶液除去可溶物,同时将树脂转为具有下列离子型式的试样:

——强酸性阳离子交换树脂为钠型。

——弱酸性阳离子交换树脂为氢型。

——强碱性阴离子交换树脂为氯型。

——弱碱性阴离子交换树脂为游离胺型。

4 试剂和溶液

4.1盐酸溶液:

C(HCl)=1mol/L,量取盐酸90mL稀释至1000mL,摇匀。

4.2氢氧化钠标准溶液:

C(NaOH)=1mol/L,称取100g氢氧化钠,溶于100mL水中,摇匀,注入聚乙烯容器中,密闭放置至溶液清亮,用塑料管虹吸52mL的上层清液,注入1000mL无二氧化碳的水中,摇匀。

4.3甲基橙指示液:

1g/L,称取0.1g甲基橙,溶于70℃水中,冷却稀释至100mL。

4.4酚酞指示液:

10g/L,称取1.0g酚酞,溶于乙醇,稀释至100mL。

4.5纯水:

电导率(25℃)不大于5.0μs/cm。

5 仪器和设备

5.1交换柱:

玻璃交换柱,内径35mm,高400mm,带有1号或2号微孔砂芯(见图1),或有机玻璃交换柱,见GB/T12598中的图1。

5.2预处理装置,见图2。

5.3分液漏斗:

容量250mL-500mL。

5.4广口瓶:

容量1250mL-250mL。

6 操作步骤

6.1采样

采样按GB/T5475规定的方法进行。

6.2反洗

量取与约25mL-50mL树脂,置于交换柱中,用纯水进行反洗,树脂展开率为50%-100%,直至试样中无可见机械杂质,出水澄清为止。

6.3试样的制备

6.3.1在预处理装置中(见图2),使液面高出树脂层约10mm,保证树脂层中无气泡。

根据树脂的种类按表1规定的第一步操作所需的试剂量和流量通过树脂层,直至液面高出树脂层表面10mm为止。

然后用纯水按表1规定的水洗流量和时间进行水洗。

6.3.2按表1中规定的第二步操作所需的试剂量和和流量通过树脂层,直至液面高出树脂层表面10mm为止。

然后用纯水按表1规定的水洗流量和时间进行水洗,直至用规定的指示剂检验流出液呈表中规定的颜色为止。

表1试样预处理条件

试样种类

强酸

弱酸

强碱

弱碱

第一步

操作

试剂

HCl

NaOH

NaOH

HCl

浓度,mol/L

1

体积数,mL

400

流量,mL/min

13-14

6-7

13-14

6-7

水洗流量,mL/min

25-30

水洗时间,min

20-30

第二步操作

试剂

NaOH

HCl

HCl

NaOH

浓度,mol/L

1

体积数,mL

400

流量,mL/min

13-14

6-7

13-14

6-7

水洗流量,mL/min

25-30

指示剂

酚酞

甲基橙

甲基橙>

酚酞

终点颜色

无色

黄色

黄色

无色

6.3.3将交换柱中的树脂转入清洁的广口瓶内待测。

7 试验报告

a.试验报告应具有以下内容:

b.样品名称或代号;

c.样品的来源;

d.试验依据的标准名称及编号;

e.试验者;

f.试验日期;

g.其它必要的说明。

5

离子交换树脂含水量测定方法

GB/T5757—1986

本标准适用于在105℃-110℃下连续干燥而不发生化学变化的离子交换树脂含水量的测定。

1 原理

将吸收了平衡水量的离子交换树脂样品,用离心法除去颗粒外部的水分后,称取一定量的样品,用烘干法除去内部水分,由质量的减少计算树脂的含水量。

2 仪器和设备

2.1玻璃离心过滤器:

如下图。

2.2电动离心沉淀机:

0-4000r/min(可调);50mL离心管4支。

2.3烘箱:

最高温度200℃,温度波动±2℃。

2.4架盘天平:

感量0.1g,最大称量100g。

2.5干燥器:

ф250mm,内放硅胶干燥剂。

2.6称量瓶:

ф50mm×30mm。

2.7秒表:

分度0.02s。

2.8分析天平:

感量0.1mg。

3 试验步骤

3.1取样按GB/T5475—1985《离子交换树脂取样方法》进行。

3.2试样的预处理按GB/T5476—1996《离子交换树脂预处理方法》进行。

需要将树脂转为某一型态时,可将相应的电解质溶液通过上述预处理后的样品。

3.3将预处理好的树脂样品5-15mL装入离心过滤管内,在另一对称管内装入某一样品或水,然后放在架盘天平两边称量,用电导率(25℃)小于2μs/cm的少量纯水调整至两管质量相同。

3.4将离心过滤管放至电动离心沉淀机内,在2000±200r/min下离心5min,用秒表计时。

3.5取出离心过滤管,将样品倒入称量瓶内,盖严。

注:

取出离心过滤管时,应防止分离出来的游离水重新进到树脂层中。

3.6在已恒重的两个称量瓶中分别称入上述树脂样品0.9g-1.3g,准确至1mg。

3.7将称量瓶敞盖放入烘箱中,在105℃±3℃下烘2h。

3.8在烘箱中,将称量瓶盖严,取出置于干燥器内,冷却至室温(约20min-30min),在分析天平上称量。

4 结果计算

离子交换树脂含水量x(%)按下式计算:

式中:

m1——空称量瓶的质量,g;

m2——烘干前称量瓶和树脂样品的质量,g;

m3——烘干后称量瓶和树脂样品的质量,g。

两次测定值之差不得大于0.29%,取两次测定值的算术平均值为测定结果。

5 允许差

同一实验室内允许差为0.29%;

不同实验室间允许差为1.09%。

6

树脂的污染及处理

一、悬浮物的污堵及处理

原水中的悬浮物会堵塞树脂层中的孔隙,从而增大其水流阻力,增大运行压降,也会覆盖在树脂颗粒的表面,因而降低树脂的工作交换容量。

为防止悬浮物的污堵,主要是加强对原水的预处理,以降低水中悬浮物的含量。

为清除积聚在树脂层中的悬浮物,可采用增加反洗次数和时间或使用压缩空气擦洗等方法。

常用化学除盐系统对进水悬浮物的要求一般如下:

化学除盐单元

悬浮物(mg/L)

强酸阳(顺流再生)

<5

强酸阳(对流再生)

<2

强酸阳(浮床)

<2

强酸阳(顺流)→强酸阳(浮床)

<5

阳双层床、双室床

<2

阳双室浮床

<2

弱酸阳(顺流)→强酸阳(顺流)

<5

弱酸阳(顺流)→强酸阳(浮床)

<5

二、铁的污染及处理:

阳、阴树脂都可能发生铁的污染。

被污染树脂的外观为深棕色,严重时可以变为黑色。

一般情况下,每100g树脂中的含铁量超过150mg时,就应进行处理。

铁的存在会加速阴树脂的降解。

阳树脂使用中,原水带入的铁离子,大部分以Fe2+存在,它们被树脂吸收以后,部分被氧化为Fe3+,再生时不能完全被H+交换出来,因而滞留于树脂中造成铁的污染。

使用铁盐作为混凝剂时,部分矾花带入阳床,过滤作用使之积聚在树脂层表面,再生时,酸液溶解了矾花,使之成为Fe3+,部分被阳树脂所吸收,造成铁的污染。

工业盐酸中的大量Fe3+,也会对树脂造成一定的铁污染。

用于钠离子交换的阳树脂更容易受到铁的污染。

阴树脂中的铁含量有时会比阳树脂的大许多倍。

阴树脂的铁主要来源于再生液。

一般隔膜法生产的烧碱,其中含有0.01%-0.03%的Fe2O3,同时,还含有6-7mg/L的NaClO3。

这样的烧碱在贮存和输送过程中与铁容器、管道(无防腐层)接触,将生成高铁酸盐(FeO4)。

高铁酸盐随碱液进入阴床后,因pH值的降低,将发生分解,其反应式如下:

2FeO42-+10H+——→2Fe3++2/3O2+5H2O

Fe3+进一步生成Fe(OH)3,附着于阴树脂颗粒上,造成铁的污染。

树脂遭受铁的污染以后,在一般的再生过程中不能除去,必须用盐酸进行清洗。

常用的清洗方法是用10%HCl溶液,在进行此方法前,必须检查交换器设备的耐腐蚀性能,否则须用加抑制剂的盐酸。

将相当于树脂床体积0.5倍的10%HCl溶液从树脂床顶部进入(要考虑到树脂床内的残余存水,保持HCl溶液的浓度),从树脂床底部疏出相当于床内残余存水的水量,将溶液搅拌,并与树脂接触12小时。

疏出酸液,自上而下淋洗,然后反洗30分钟,除去疏松物质,再将树脂床再生后即可投运。

防止树脂发生铁污染的措施有:

1、减少阳床进水的含铁量。

对含铁量高的地下水应先经过曝气处理及锰砂过滤除铁。

对含铁量高的地表水或使用铁盐作为凝聚剂时,应添加碱性药剂,如Ca(OH)2或NaOH,提高水的pH值,防止铁离子带入阳床。

2、对输送高含铁量原水的管道及贮槽应考虑采取必要的防腐措施,以减少原水的铁含量。

3、阴床再生用烧碱的贮槽及输送管道应采取衬胶防腐,以减少碱再生液的含铁量。

4、当树脂的含铁量超过150g/gR时,应进行酸洗。

三、硫酸钙的污染及处理:

使用硫酸再生钙型阳树脂时,如果再生液的浓度过高,或流速过慢,在靠近树脂颗粒处,再生出的Ca2+与溶液中的SO42-浓度超过CaSO4的溶度积就会产生CaSO4沉淀,并附在树脂颗粒上,不仅再生后清洗困难,洗出液中总有硬度,影响离子交换反应的进行,运行中还会溶于出水中,使硬度含量增加,降低阳床的交换量。

硫酸钙在25°C时的溶度积为2000ppm,随温度增高溶解度减小,因此很难除去。

防止硫酸钙沉淀的措施,一是降低再生液硫酸的浓度,二是加快再生液的流速。

也可采用分步再生方法,使再生液浓度逐步加大,再生流速逐步减慢。

一旦发现树脂中与硫酸钙沉淀时,目前最常用的方法是先以大量软水进行反洗,然后再用-10%HCl(3个床体积)以2.0L/h/L反复清洗,但须注意HCl及硫酸钙的溶解速度很慢,因此须多次清洗。

另一方法是用EDTA钠盐,但价格很高,且是放热反应,使用时须注意。

四、硅的污染及处理:

硅化合物污染发生在强碱阴离子交换器中,尤其是在强、弱型阴树脂联合应用的设备和系统中,其结果往往导致阴离子交换器除硅效率下降。

阴床的强碱树脂再生不当、失效的树脂未及时再生或阴树脂再生不彻底,会发生硅酸在树脂颗粒内部聚合的现象,而难以再生,这种现象是硅在树脂内的积聚,不属于硅的污染。

硅的污染是指再生过程中,已从树脂上再生出来的硅酸盐,由于再生液pH值的降低,大量的硅酸以胶体状态析出,严重时再生液可以变成胶冻状,被覆于树脂表面,影响树脂的交换容量,并造成出水SiO2含量增高。

顺流再生固定床和移动床一般不会发生硅的污染。

硅的污染主要发生于原水中硅的含量与总阴离子含量(不包括碱度)比值高的对流再生单床,尤其是在弱、强型阴离子交换树脂联合应用的设备和系统中。

清洗二氧化硅污染可用烧碱,

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 离子交换 树脂

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx

04煤矿调度管理理念.ppt

04煤矿调度管理理念.ppt