局部阻力计算.docx

局部阻力计算.docx

- 文档编号:683660

- 上传时间:2022-10-12

- 格式:DOCX

- 页数:16

- 大小:272.44KB

局部阻力计算.docx

《局部阻力计算.docx》由会员分享,可在线阅读,更多相关《局部阻力计算.docx(16页珍藏版)》请在冰豆网上搜索。

局部阻力计算

4.4.1局部损失的产生的原因及计算

一、产生局部损失的原因

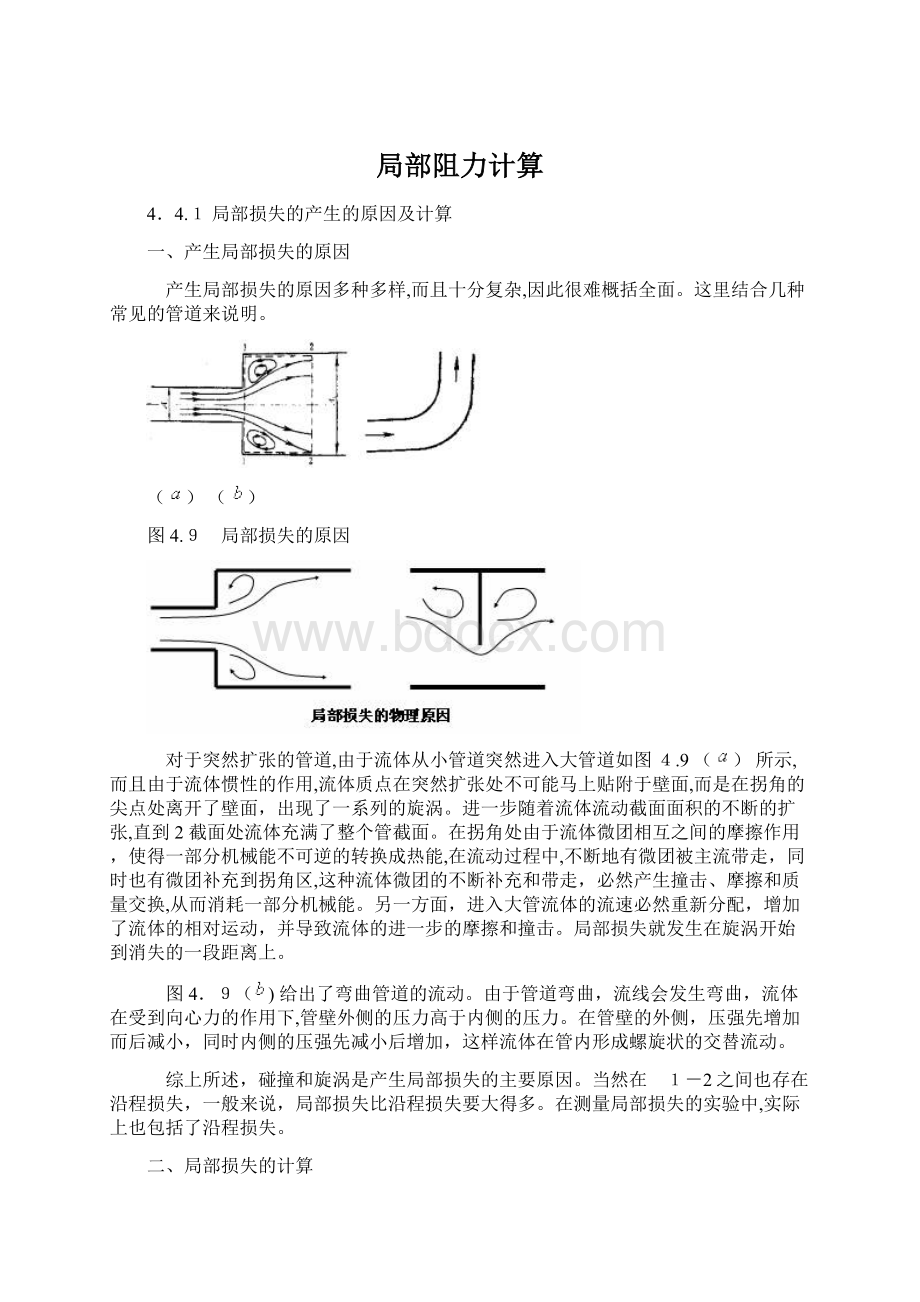

产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明。

()()

图4.9 局部损失的原因

对于突然扩张的管道,由于流体从小管道突然进入大管道如图4.9()所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩张,直到2截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图4.9()给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。

在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。

综上所述,碰撞和旋涡是产生局部损失的主要原因。

当然在 1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。

在测量局部损失的实验中,实际上也包括了沿程损失。

二、局部损失的计算

如前所述,单位重量流体的局部能量损失以表示

式中,—局部损失(阻力)系数,是一个无量纲的系数,它的大小与局部障碍物的结构形式有关,由实验确定。

—管中的平均速度(通常指局部损失之后的速度)。

局部压强损失为

式中, —流经局部障碍物前后的压强差(或总压差)。

1.突然扩张管道的局部损失计算

由于产生局部损失的情况多种多样以及其流动情况的复杂性,所以对于大多数情况局部损失只能通过实验来确定。

只有极少数情况下的局部损失可以进行理论计算。

对于突然扩大的情况,可以通过理论推导得到局部损失的计算公式。

流体在如图4.9() 所示的突然扩张的管道内流动,由于流体的碰撞、惯性和附面层的影响,在拐角区形成了旋涡,引起能量损失。

由图可见,流体到2截面充满整个管道。

取1-1和2-2截面以及侧表面为控制体,并设截面1处的面积为,参数为 ;截面2处的面积为,参数为,则根据柏努力方程,有

于是局部损失为

对1-1和2-2截面运用连续方程,即

对所取得控制面应用动量方程,考虑到 1-1和2-2截面之间的距离比较短,通常可以不计侧表面上的表面力,于是动量方程可写为

将动量方程和连续方程代入的表达式得

令, ,则局部损失可写为

(4.35)

式中,分别表示局部损失(阻力)系数。

式(4.35)表明,用公式计算局部损失时,采用的速度可以是损失前的也可以是损失后的,但局部损失系数也不同。

由式(4.35)及局部损失系数的表达式可以看出,突然扩大的局部损失系数仅与管道的面积比有关而与雷诺数无关,实际上根据实验结果可知,在雷诺数不很大时,局部损失系数随着雷诺数的增大而减小,只有当雷诺数足够大(流动进入阻力平方区)后,局部损失系数才与雷诺数无关。

下面给出的几种比较常见的局部损失系数的计算,且一般情况下,局部损失系数均指对应发生损失后的速度给出的。

2.渐扩管

流体流过逐渐扩张的管道时,由于管道截面积的逐渐扩大,使得流速沿流向减小,压强增高,且由于粘性的影响,在靠近壁面处,由于流速小,以至于动量不足以克服逆压的倒推作用,因而在靠近壁面处出现倒流现象从而引起旋涡,产生能量损失。

渐扩管的扩散角越大,旋涡产生的能量损失也越大,越小,要达到一定的面积比所需要的管道也越长,因而产生的摩擦损失也越大。

所以存在着一个最佳的扩散角。

在工程中,一般取,其能量损失最小。

在左右损失最大。

渐扩管的局部损失系数为

(4.36)

3.突然缩小管道

图 4.10突然缩小的管道

流体在突然缩小的管道中流动如图4.10所示,当管道的截面积突然收缩时,流体首先在大管的拐角处发生分离,形成分离区,然后在小管内也形成一个分离区。

最后才占据管道的整个截面。

局部损失系数的确定可以根据实验确定。

对于不可压缩流动,实验结果为

(4.37)

在特殊情况下,,即流体从一个大容器进入管道且进口处具有尖锐的边缘时,局部损失系数为。

若将进口处的尖锐边缘改成圆角后,则局部损失系数随着进口的圆滑程度而大大降低,对于圆形匀滑的边缘;入口极圆滑时 。

4.渐缩管

为了减小突然缩小的流动损失,通常采用渐缩管。

在渐缩管中,流线不会脱离壁面,因此流动阻力主要是沿流程的摩擦引起的。

对应于缩小后的流速的局部损失系数为,由此可见,在渐缩管中的流动损失很小。

5.弯管

图4.11流体在弯管内的流动

在弯管内的流动由于流体的惯性,流体在流过弯管时内外壁面的压力分布不同而流线发生弯曲,流体受到向心力的作用,这样,弯管外侧的压强就高于内侧的压强如图4.11所示。

图中区域内,流体压强升高,点以后,流体的压强渐渐降低。

与此同时,在弯管内侧的区域内,流体作增速降压的流动,区域内是增压减速流动。

在和这两个区域内,由于流动是减速增压的,会引起流体脱离壁面,形成漩涡区,造成损失。

此外,由于粘性的作用,管壁附近的流体速度小,在内外压力差的作用下,会沿管壁从外侧向内侧流动。

同时,由于连续性,管中心流体会向外侧壁面流去。

从而形成一个双旋涡形状的横向流动,整个流动呈螺旋状。

横向流动的出现,也会引起流体能量的损失。

弯管的局部损失系数可按下列经验公式计算:

(4.38a)

系数的计算式为

(4.38b)

式中,是弯管中线的曲率半径, 为管径。

4.4.2减小和利用局部损失

在各种管道的设计中,应尽量减小局部损失。

为了减小局部损失,应尽量避免流通截面积发生突然的变化,在截面积有较大变化的地方常采用锥形过渡,在要求比较高的管道中应采用光滑的流线型壁面。

以下举几个例子来说明减小局部损失的方法。

1、弯曲管道

由弯管的局部损失计算公式可知,弯管的局部损失取决于管道的直径、曲率半径和管道的弯曲角。

因此在设计管道时,为了减小局部损失,应尽量避免采用弯转角过大的死弯。

对于直径较小的热力设备管道,通常采用。

对于直径较大的排烟风道来说,横向的二次流动比较突出。

为了减小二次流动损失,一方面可以适当的加大管道的曲率半径,以减小流体转弯时的离心力,另一方面通常在弯管内安装导流叶片如图4.12所示。

这样既可减小弯道两侧的压强差,又可以减小二次流影响的范围。

根据实验,在没有安装导流叶片的情况下,直角弯管的 ;安装簿板弯成的导流叶片后,;当导流叶片呈流线月牙形时,。

可见当安装导流叶片后,并适当选择导流叶片的形状,对减小局部损失有明显的效果。

2、流通截面的变化

将突然扩张的管道改为渐扩管,由于涡流区的大小和涡流强度的减小,其局部损失有很大的改善。

但是当扩张(或收缩)的面积比一定时,渐变管的长度相应地加长,使得沿程损失有所增加,所以设计时应取最佳值。

管长的增加会增加管道设计的成本或带来制造上的困难。

有些情况下,还要受到几何空间的限制,因此在管道设计中,应根据具体问题、具体情况全面折衷考虑。

在设计渐扩管时,当面积比较大时,可用隔板或用几个同心扩张管来达到正常的扩张角。

扩张角一般控制在的范围内。

图4.12装有导流片的弯管

(a)渐扩管的扩张角(b)具有隔板的渐扩管

图4.13 渐扩管的扩张角

3、三通

工程中有各种各样的三通接头,其局部阻力系数也各不相同,使用时可查阅流体力学手册。

这里说的是为了减少流体流过三通的能量损失,可以在总管中根据支管的流量安装分流板和合流板如图4.15所示。

从减小局部损失的角度来讲,应尽量避免采用直角三通 。

图 4.14三通管道中的合流板和分流板

4、局部损失的利用

在日常生活中,局部损失还可以被利用。

阀门就是利用局部损失来控制流量的一个例子。

在航空发动机上,为了防止燃烧室出口的高温高压燃气进入滑油腔内,可以利用如图4.16所示的封严装置将燃气和滑油腔隔开。

封严装置的原理是根据燃气每经过一个密封齿,压强就有所降低,经过几个密封齿后,压强就降低到与滑油腔内的压强基本相等。

这样最后一个齿的前后的压强差很小,达到阻隔燃气流入滑油腔的目的,起到密封的作用。

图4.15 封严装置

4.4.3流动损失叠加及当量长度法

一、流动损失的计算

一般情况下,流体在管路系统中的流动必将存在若干沿程损失和局部损失,总的能量损失符合叠加原理,在不考虑其相互干扰的情况下,单位重量流体沿流程的总损失为式4.6

二、当量长度法

由上面的沿程损失和局部损失计算公式可知,这两种损失均与流速的平方成正比。

假定能够找出在流速相同的条件下,某段长度的管件能产生同样长度的沿程损失,这段长度就叫做该管件的当量长度。

它能在流动损失等效的条件下,以某段等经直管的沿程损失代替局部损失,这种当量长度法对于管路系统的计算是非常方便的。

这种当量关系为

即

(4.39)

式中称为该管件的当量长度,或者称为此局部损失的等价管长。

如果管路系统的管径和沿程阻力损失系数处处相等,则有

于是

(4.40)

引用了当量长度的概念,可方便地估算出局部损失所占的比例,为复杂管路系统的能量损失的计算提供了简便的分析方法。

4.4.4进口起始段内的流动

图4.16进口起始段内的流动

在各种管道计算中,会遇到管道起始段的流动问题,本节讨论进口起始段的沿程能量损失。

在这段管流中,流体质点的运动与完全发展的管内流动完全不同,流体质点的速度在不断的变化。

图4.17给出了进口比较圆滑的圆管进口段内的流动。

流体从进口几乎均匀地流入管内,由于粘性的影响,在壁面上速度为零,然后沿法线方向流速逐步增加到中心线上的速度。

另一方面,随着流体的不断流入,管壁对流动的影响加大,但因在流动中要满足连续方程,即流量保持不变,因此,管轴附近的流体将相应加速。

在这个过程中,流体质点存在着从管壁到管轴的横向运动,且横截面上的速度分布也发生了变化,直到轴线上的速度达到该流量下的完全发展的最大速度为止,此时即可认为进口初始段的流动过程结束。

下面分别讨论进口起始段长度的计算方法和能量损失。

一、进口起始段长度

从进口开始到管中形成完全发展的流动时对应的这段流程定义为进口起始段.进口起始段的长度用表示.

一般情况下,对于比较光滑的进口,管中完全发展的流动是层流流动,此时进口起始段的长度可按如下方法推得.如果管道轴线上的流动速度作为起始段结束,则起始段长度为

(4.41)

将 代入上式,可得

工程上常将 作为起始段结束,则起始段长度为

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 局部 阻力 计算

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整版)固定资产盘点表.xls

(完整版)固定资产盘点表.xls