SE同步工程主要内容.docx

SE同步工程主要内容.docx

- 文档编号:10049816

- 上传时间:2023-02-08

- 格式:DOCX

- 页数:28

- 大小:23.46KB

SE同步工程主要内容.docx

《SE同步工程主要内容.docx》由会员分享,可在线阅读,更多相关《SE同步工程主要内容.docx(28页珍藏版)》请在冰豆网上搜索。

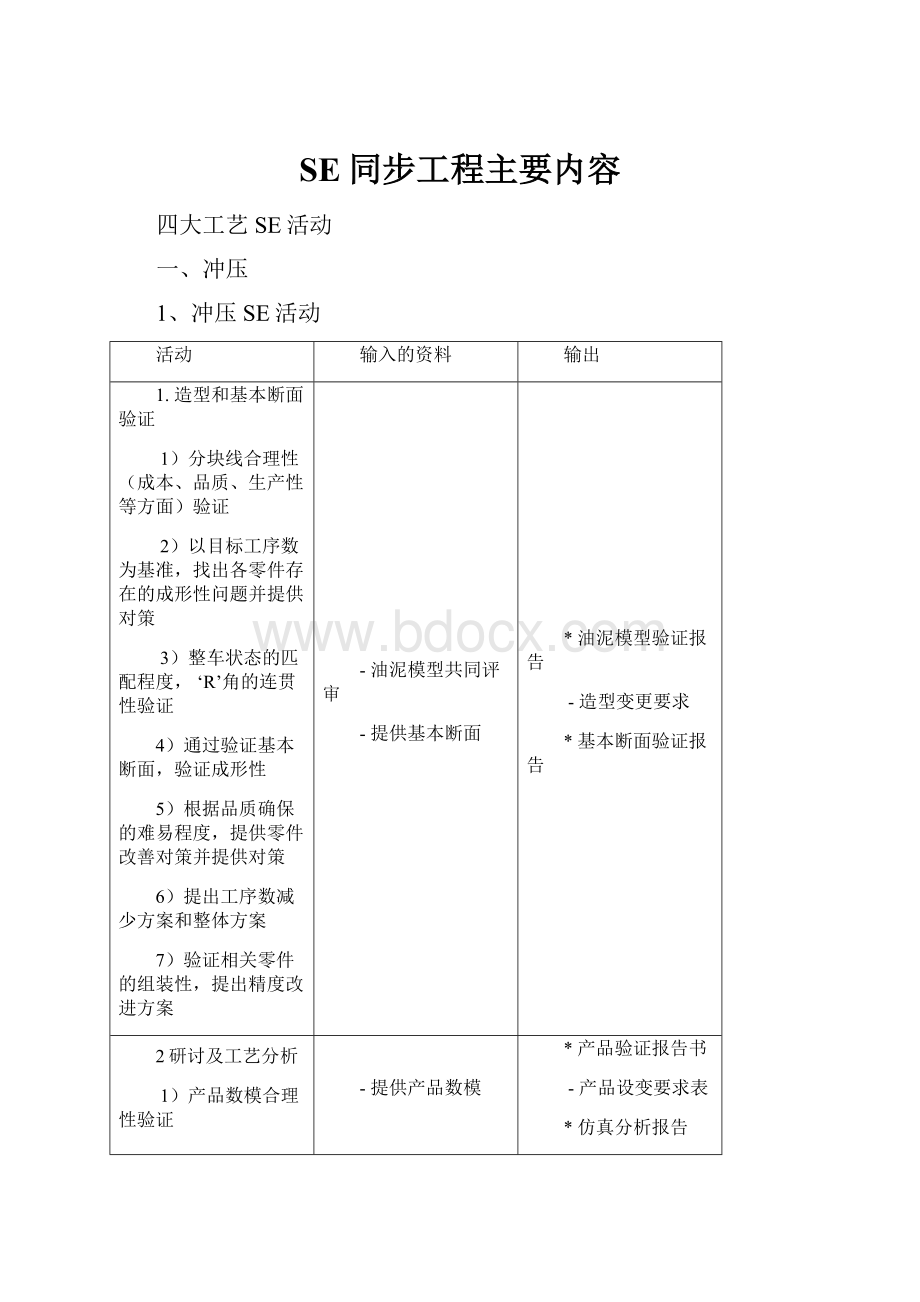

SE同步工程主要内容

四大工艺SE活动

一、冲压

1、冲压SE活动

活动

输入的资料

输出

1.造型和基本断面验证

1)分块线合理性(成本、品质、生产性等方面)验证

2)以目标工序数为基准,找出各零件存在的成形性问题并提供对策

3)整车状态的匹配程度,‘R’角的连贯性验证

4)通过验证基本断面,验证成形性

5)根据品质确保的难易程度,提供零件改善对策并提供对策

6)提出工序数减少方案和整体方案

7)验证相关零件的组装性,提出精度改进方案

-油泥模型共同评审

-提供基本断面

*油泥模型验证报告

-造型变更要求

*基本断面验证报告

2研讨及工艺分析

1)产品数模合理性验证

2)内板分块合理性验证,成本削减方案验证

3)研究与材料利用率有关的各关联部分,提出材料利用率提升方案

4)对决定模具工序数的关键部位进行研究,提出设变并决定基本工序

5)材质研究(成本、成形性和品质)并提出低成本材料使用方案和基础工艺图制作

6)根据仿真分析结果提出产品数模设变要求

7)产品数模设变的工艺验证和工序数确定

8)材料费削减方案和所需摞料尺寸提案

9)与成形性相关的部位(开裂、皱纹)的工艺方案确立

-提供产品数模

*产品验证报告书

-产品设变要求表

*仿真分析报告

-产品设变要求

*详细工序图

*.材料费削减计划

*.废料利用方案

3.冲压线负荷研究

1)冲压方向、工序数、成形力和模具尺寸研究

2)生产线合理性研究(生产量、物流、管理)

3)自动化条件研究并反馈

-提供冲压线资料

*冲压线负荷计划

*自动化研究报告

活动

输入的资料

输出

4.工艺阶段和模具设计阶段

1)主要零件工艺指导

2)主要零件工艺图指导和研讨(D/L图)提升材料使用率,减少工序数方案并反馈

3)验证保证值适用与否,决定保证值的量并反馈,包边保证,外观品质提升保证,车身精度提高保证

4)主要零件模具结构图纸验图

5)对主要零件提出结构改善建议,提出生产性提升方案

-工艺验图要求

-模具设计图纸和冲压线规格

*工艺指导图

*工艺验证报告

*保证值适用计划

*验图报告

*设计检查清单

2、冲压部门SE活动的分析内容

(1)模型阶段

工作内容

范围

模型的

外形分析

模型分析

1、外板的工艺分析及确定车身结构

2、外板结构分型线分析协商决定

截面分析

1、对部件的成形性评价及分析

2、材料消耗率,模具成本分析

3、对冲压加工方向进行分析并决定

4、评价生产性及建立对策

5、对外观“R”的评价与决定

结构分析

1、对部件形状的强度,刚度分析及评价

2、部件形象的简单化及部件的通用化分析及评价

确定目标品质

部件的目标

品质分析

1、外板表面形状的目标品质决定

2、外板强度,刚度的目标品质决定

(2)工程化产品设计阶段

工作内容

范围

部件的

成形性分析

部件的成形性

1、判断表面应力可能发生部位及处理

2、可能起皱部位的确认与处理

3、可能发生龟裂部位的确认与处理

4、生产线可能发生超差的部位的预测与处理

5、产品“R”的审查与决定

6、部件的折弯性分析与处理

工作内容

范围

部件的

成形性分析

CAE分析

1、部件的成形性CAE分析

2、外板强度,刚度CAE分析

3、确定及处理CAE分析结果龟裂记起皱发生部位

4、材料延伸率的决定与处理

5、优质材料的研讨与决定

6、加压力

7、回弹角度的决定

资料

工艺图

1、各零件的作业内容

零件公差表

1、与车身重复的内容,用车身代替

零件检查工艺图

1、各零件的检查基准及表示测量点

部件作业性分析

作业性

1、部件的冲压方向、模具的工位数、加压力等的决定

2、部件成形工位间移送刚性的分析

3、品质培育

1、编制各零件的调试计划表

2、对问题的内容、对策和结果的记录

3、编制模具验收表格

4、检查和修整静态、动态和外观精度,并编写动静态检查表

5、补充和确定有问题的工程图

6、确定各零件的生产材料的等级

7、对外观问题的对策及修整

8、实现90%以上的废料处理

9、S/B1——指第一次提供螺钉车冲压零件(零件检测点、面、边界等合格率为85%以上)

10、1PP——指第一次提供小批量试装车冲压零件(零件检测点、面、边界等合格率为95%以上)

11、2PP——指第二次提供小批量试装车冲压零件(零件检测点、面、边界等合格率为98%以上)

12、SOP——指最终调试结束的冲压零件,开始大批量生产开始的最后一批调试零件(零件检测点、面、边界等合格率为100%)

二、焊接

1.焊装活动

活动

输入的资料

输出

1.关于白车身总成的研究

1)总成件结构

2)焊接工艺流程

-产品图纸:

白车身和折缝零部件(3维和2维)

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性报告

*设计变更建议报告

2.生产性分析

1)零部件的上线

a.上料顺序

b.确定上料时是否出现干涉

c.零部件搬运性:

重量、尺寸

d.就工件结构的分析

2)工位布置

a.零部件工序编排研究

b.分析自动化生产线的可行性

c.分析焊装线的生产效率

-产品图纸:

白车身和折缝零部件(3维和2维)

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性报告

*设计变更建议报告

3.作业性分析

1)焊接条件分析

a)分析采用标准CapTip时的焊接工艺性

b)通过分析决定最佳焊点

c)探讨焊接法兰边的最佳宽度

d)特种焊接对策研究

e)部件搬运分析

f)减少焊钳数量分析(焊钳标准化)

2)分析注胶条件

a)分析需要采用注胶的部位

b)分析注胶形面

c)注胶面形状及间隙分析

-产品图纸:

白车身和折缝零部件(3维和2维)

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性报告

*设计变更建议报告

4.质量保证分析

1)加工基准合适与否

a)编制样车加工基准

b)检查形面、R干涉等

c)检查定位孔合适与否

2)分析搭接面的形状

3)公差分析

a)分析采用加工公差部位(一般公差适用部位除外)

b)外观公差分析:

公差分析及公差设定

c)选定采用移动公差的零部件

d)设定移动公差

4)包边质量

a)分析包边零部件的法兰宽度

b)检查弯角部位的包边条件

c)分析包边法兰边角

-产品图纸:

白车身和折缝零部件(3维和2维)

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性报告

*设计变更建议报告

5.关于成本的分析

1)工时

a)上料及焊接性研讨

b)尽量降低打磨及修整工作量进行分析

2)研讨板件结构

a)进行有关板件数量最少化方面的分析

b)分析板件的刚性

3)分析焊装结构

a)尽量降低上料工位数

b)搭接面的最佳化

4)验证焊接剖面

a)实现焊钳标准化

b)实现焊钳数量最小化

c)探讨其他焊接方法

-产品图纸:

白车身和折缝零部件(3维和2维)

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性报告

*设计变更建议报告

2.焊装部门SE活动的分析内容

(1).造型阶段(1/1)

工作内容

范围

模型

外形分析

模型分析

1.外板的工艺分析及确定车身结构.

2.外板结构分型线分析协商决定.

3.车身外观间隙方向分析及决定.

4.成本及工艺难易度分析及处理

截面分析

1.车身结构的合理性分析及处理

2.对车身结构实现形式的分析及处理

3.车身外观间隙尺寸协商决定

4.形面的大小,焊点位置的协商决定

5.部件之间的装配关系分析与处理

目标品质

决定

目标品质分析

1.各开发阶段部件及总成单位的目标品质的决定

2.焊接目标品质的决定

3.外板表面形状的目标品质决定

制定品质基准书

1.编制部件成型性、作业性等的品质标准书。

(2).工程化产品设计阶段

工作内容

范围

工艺分析

结构组成分析

1.对部件结构单位和工序编排的分析和决定

2.各工位作业内容和实现形式的分析处理

编排工序

1.设备开动率和设备能力的计算

2.初版平面布置设计

3.工艺方案的选择

4.工位循环节拍的分析和计算

5.作业工序中是否菜用自动化的分析与处理

6.部件的搬运性的分析与处理

7.部件的装配顺序(安装顺序)分析及处理

8.工位间编排效率分析及处理

9.编制工位编排及设备清单

可靠性分析

焊接可靠性

1.焊点数量,大小,表面质量的分析和确定

2.初版焊接参数表的编制

3.部件装配部位的焊接方式分析与处理

4.焊接部位是否可以满足焊接条件的确认及处理

5.工位内焊接后变形的分析及处理

6.焊接工艺性的分析及处理

工艺可靠性分析

1.焊接及工位间的部件移动时变形分析及处理

2.工位间部件移送方法分析及处理

3.部件箱架分析及处理

作业性分析

部件的装配性

1.部件装配时难易度、实现形式等的分析及处理

2.装配时结合结构问题分析及处理

3.部件装配时相互干涉问题分析及处理

4.装配后工位间移送问题分析及处理

作业性分析

焊接作业性

1.人体操作性分析

2.焊接作业性分析及处理

3.焊枪的通用化和互换性分析及处理

4.作业问题分析及处理

焊接作业性问题分析及处理

6.焊接自动化分析及协商决定

一般作业性

1.焊接注胶作业性的问题分析及处理

2.注胶面形状分析及处理

3.注胶作业部位的面形状及间隙分析及处理

结构分析

装配性

1.装配工位及设备的最少化研讨及处理

2.搭接面的最佳化分析及处理

3.定位孔可行性分析及处理

4.基准孔可行性分析及处理

编制技术资料

编制工艺资料

1.所有部件的基准孔和基准面的设定确认以及基准孔和基准面的大小和位置的设定,编制基准书。

2.编制各总成品质保证体系图。

3.组套单(树状结构)分析及编制。

编制品质及公差分析资料

1.品质保证体系—监控计划的编写(包括焊接质量的检查)

2.编制内/外阶差及间隙的公差关系。

3.编制各部件及各总成的公差表。

4.各部件及各总成的测量点设定及编制检查基准书。

5.编制各部件特殊管理移动公差表。

3).样车制作阶段(1/1)

工作内容

范围

结果确认

结果确认

1.在样车制作过程中的工艺方案确认

2.焊接作业性的确认和问题分析及处理

3.装配作业性的确认和问题分析及处理

4.加工基准的可行性分析及处理

5.外板件刚性及结构验证及处理

1.车门总成的overbending量的计算

一般作业性

2.车门总成的下沉量检查并计算出数据

3.外板刚性的确认及处理

4.焊接品质的确认及处理

三、涂状

1、涂装SE活动

活动

输入的资料

输出

1.分析车身结构-生产效率

1)研讨吊具承载性

2)研讨涂装夹具在车体上的安装性

-产品图纸:

白车身和折缝零部件

(3维和2维)

-典型断面和主流程图

-总成图

-图纸的有关其它必要的技术信息

*流程图纸报告

*涂装生产性SE报告

*设计变更建议报告

2.分析车身结构-涂装性(作业性)

1)评价车身外板的涂装性

-预测可出现涂漆流痕或涂漆不足现象部位

-喷涂区域分析-手动喷枪

-就黑漆的喷涂及遮蔽工作性加以评价

-UBS喷涂及遮蔽工作性加以评价

-分析不可注胶部位

-关于注胶枪的工作方便性加以评价

2)评价车身内板的涂装性

-预测可出现涂漆流痕或涂漆不足现象部位

-喷涂区域分析-手动喷枪

-就黑漆的喷涂及遮蔽工作性加以评价

-分析不可注胶部位

-关于注胶枪的工作方便性加以评价

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

-图纸的有关其它必要的技术信息

*涂装工作方便性SE报告

*设计变更建议报告

3.分析车身结构-防腐性

1)电泳、通电孔的评价

-电泳孔位置及适合性的评价

-电泳孔的尺寸及节距的评价

2)前处理、电泳排水孔评价

-排水孔位置及适当性的评价

-排水孔尺寸及节距的评价

-防止地板上积水的研讨

-研讨排放时间

3)气泡防止孔评价

-排水孔位置及适当性的评价

-排水孔尺寸及节距的评价

4)评价防腐蜡孔

-蜡孔位置及适当性的评价

-蜡孔尺寸及节距的评价

-研讨蜡喷涂部位内板结构

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

-注蜡适用部位图纸

-图纸的有关其它必要的技术信息

*涂装防腐性SE报告

*设计变更建议报告

4.分析车身结构-防水性

1)就注胶工艺性进行评价

-研讨注胶工作空间(检查干涉)

-分析不可进行注胶部位的漏水性

-车身连接部位、接合部及槽口部进行研讨

-研讨可出现漏水现象部位及管理方案2)研讨板件搭接部位的结构

-研讨各搭接部位的涂装工艺性

-研讨车身板件之间间隙

-研讨内外板之间的加强版间隙

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

-注胶适用部位图纸

-图纸的有关其它必要的技术信息

*涂装防水性SE报告

*设计变更建议报告

2、涂装部门SE活动分析内容

(1)工程化产品设计阶段

工作内容

范围

涂装作业性分析

车身外部涂装作业性分析

1、车身外部涂装作业性分析

2、黑涂性及喷涂性研讨

3、两种颜色的适合性及涂装性研讨

4、注胶的必要性及作业性研讨

5、胶枪的作业性研讨

6、PVC涂装作业性及涂装性研讨

7、PVC胶枪作业性研讨

8、UBS适用性及涂装性研讨

电泳过程中电泳孔通电性分析

1、电泳孔位置、数量及适合性研讨

2、电泳孔尺寸及排水性研讨

前处理、电泳工位孔的排水性分析

1、电泳孔尺寸及排水性研讨

2、电泳孔位置、数量及适合性研讨

3、排水孔位置及问题研讨

防止气泡的孔的评价

1、防气孔的位置及数量研讨

2、防气孔的大小及形状研讨

车身结构和防水性影响分析

注胶作业性评价

1、注胶作业空间研讨(检查干涉)

2、不可注胶作业部位研讨

漏水性评价

1、车身连接部位、搭接部位、槽口部位研讨

2、选定预计漏水部位及管理方案研讨

钣金搭接部位评价

1、车身钣金之间涂装作业性研讨

2、车身钣金件之间间隙研讨

3、外板和内板之间、加强板间隙研讨

(2)样车制作阶段

工作内容

范围

样车白车身拆解分析及SE分析合理性验证

电泳车身拆解分析

1、设定防锈检查部位

2、车身内部结构的ED(电泳)涂装状态分析

3、研讨提高防锈品质的对策

4、ED涂装性再研讨

5、为了涂装防水性的注胶部位再研讨

6、防锈蜡的适用部位研讨

7、PT/ED的排水性研讨(样车体)

8、前处理、电泳的工艺方法确认

9、注胶、PVC涂装的工艺方法确认

10、中涂、表面涂装的工艺方法确认

11、面漆涂装的工艺方法确认

3、试生产的品质培育

1、质量培育计划

2、1pp质量问题改善报告

3、2pp质量问题改善报告

4、pp质量问题改善报告

5、对新车型初期质量进行跟踪评价

6、工序能力及工作编排确认

四、总装

1、总装SE活动

活动

用户提供的资料

输出

1.车身总装的研究

1)分析总装结构及其总体布置

2)总装工艺流程

2.关于装配基准的评价(主要项目-质量)

1)零部件定位性

-分析总体布局

-确定定位顺序,并检查定位时是否出现干涉

-零部件搬运性:

重量、尺寸

2)研究装配基准

-分析能否决定总装零部件的装配位置

-分析相对零部件基准的适合与否

-相对标准,分析公差的正确性

-分析设备及夹具的适用性

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

-自制,外协件

-图纸的有关其它必要的技术信息

*流程图纸报告

*装配基准评价SE报告

*设计变更建议报告

3.关于总装工艺性的评价

1)关于总装工艺性的分析

-检查面形状、R干涉等

-分析定位孔适合性等

-调整工作对应办法

-分析配合面形状及其结构

-分析装配方向及角度

2)工作姿势分析

-工作位置分析(扭腰的工作等)

-分析肉眼见不到部位的工作方便性

-工作强度分析(零部件尺寸、重量等)

-分析棱边部分的安全性

3)分析修理工作对应办法

-分析修整工作的容易性

-修整工作时能否采用标准工具

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

-自制,外协件

-图纸的有关其它必要的技术信息

*总装工作方便性SE报告

*设计变更建议报告

4.检查所采用设备、夹具及工具的适合与否

1)分析不同车型通用化生产线(用户)

-分析同其他车型并行生产时可出现何种问题

-分析同老生产线设备,工夹具能否实现通用

2)检查所采用设备、夹具及工具的适合性与否

-分析设备、夹具、工具的适合性

-分析采用特殊工具的部位

-分析无法进行作业的部位

-分析可采用自动化设备的零部件

-分析注液设备的规格型号

-分析检测设备的规格型号

-分析其他设备的规格型号

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

-自制,外协件

-图纸的有关其它必要的技术信息

*评价设备/夹具/工具适合性SE报告

*设计变更建议报告

5.零部件评价

1)防止投入不恰当规格型号的零部件

-探讨可识别不同零部件的办法

-零部件盛具设定分析

2)分析产品结构

-分析分装化可能性

-分析零部件受污染,破坏等影响的可能性

-分析螺接及插入力度

-分析是否会发生异响

-研讨刚性(刚性、温度影响等)

-研讨力矩可靠性

-研讨防水、防锈、防震与否

-研讨主要零部件的公差设定

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

-自制,外协件

-图纸的有关其它必要的技术信息

*车辆零部件评价SE报告

*设计变更建议报告

2、总装部门SE活动分析内容

(1)模型阶段

工作内容

范围

备注

主要断面分析

部件装配性分析

1、主要截面的面形象、R干涉的研讨

2、定位孔的适合性研讨

3、主要部件的搭接面形状及结构研讨

4、主要部件的装配方向及角度研讨

部件装配力矩分析

1、主要部件的力矩可靠性研讨

2、主要部件的固紧、插入力研讨

噪音分析

1、主要截面部位的异响发生研讨

2、主要截面的钣件间隙研讨

装配基准分析

1、主要大部件的装配基准研讨

外观问题及公差分析

总装部件外观间隙及公差分析

1、前保险杠和翼子板的间隙及公差分析

2、前保险杠和机舱盖的间隙及公差分析

3、前照灯和前保险杠、翼子板、机舱盖的间隙和公差分析

4、尾灯和后保险杠的间隙及公差分析

5、尾灯和行李箱盖的间隙及公差分析

6、后保险杠和行李舱盖的间隙及公差分析

7、后保险杠和侧围的间隙和公差分析

8、前风挡玻璃和车身的间隙及公差分析

9、后风挡玻璃和车身的间隙及公差分析

10、前保险杠和雾灯的间隙及公差分析

车身外观间隙及公差分析

1、门和车身的间隙及公差分析

2、机舱盖和翼子板的间隙及公差分析

(2)工程化产品设计阶段

工作内容

范围

备注

生产线的适用性分析

1、滑撬及吊具的适用性确认

2、装配设备的适合性确认

3、注胶设备的适合性确认

4、工具及夹具的适合性确认

5、辅助材料的适合性确认

6、检车线的适合性确认

7、液体注入设备的适合性确认

8、生产线的贯通性确认

9、其他设备的适合性确认

部件的装配可行性分析

1、燃料系统的可行性确认

2、内装地毯的可行性确认

3、整车密封条W/Strip的可行性确认

4、整车玻璃的可行性确认

公差分析

1、仪表板外观间隙及公差研讨

2、仪表板各部件的公差研讨

主要部件的装配可行性分析

主要部件的装配基准分析

(公差分配分析除外)

1、电缆(发动机电缆束、底盘电缆、仪表盘电缆)

2、门(行李箱盖、机舱盖、门、包括锁)

3、空调系统(冷却机、热风机等……)

4、内装件(内饰板、门内饰板、顶棚内饰板等……)

5、电器(灯、开关、CD播放器等……)

6、发动机

7、座椅

8、踏板(刹车、油门、离合器踏板)

9、仪表盘总成

装配结构分析

1、防水分析-对可能漏水部位研讨

2、防噪音分析-对噪音及异响发生部分截面研讨

3、其他不良结构分析

部件装配性分析

1、部件的面形状、干涉等确认

2、定位孔的适合性研讨

3、主要部件的搭接面形状及结构确认

4、部件的装配方向及角度确认

部件装配力矩分析

1、主要部件的力矩可靠性确认

2、主要部件的固定、插入力确认

装配基准分析

1、部件的装配基准确认

(3)样车制作阶段

工作内容

范围

备注

装配部件外观间隙及公差分析

1、对外观间隙的适合性确认

2、对外观公差的适合性确认

样车评价

1、对样车整车的品质评价(AUDIT评价)

2、外观间隙及公差评价

3、对路试评价及噪音、振动评价(可以路试时)

4、淋雨试验漏水评价(可以淋雨试验时)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- SE 同步 工程 主要内容

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx