点焊方法和工艺Word文档下载推荐.docx

点焊方法和工艺Word文档下载推荐.docx

- 文档编号:22460552

- 上传时间:2023-02-04

- 格式:DOCX

- 页数:20

- 大小:916KB

点焊方法和工艺Word文档下载推荐.docx

《点焊方法和工艺Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《点焊方法和工艺Word文档下载推荐.docx(20页珍藏版)》请在冰豆网上搜索。

一填料7一嵌入的铜棒6一铜色复板5.

当需要在封闭容器上焊接工件,而芯棒又无法伸入容器时,可以用Zn、Pb、A1或其他较被焊金属熔点低的金属填满整个容器后进行焊接(图3f)。

当容器壁厚较大时,也可以用砂子或石蜡等不导电材料作为填料。

焊接应采用强条件,以免长时间加热使低熔点金属或石蜡熔化,导致电极压塌工件。

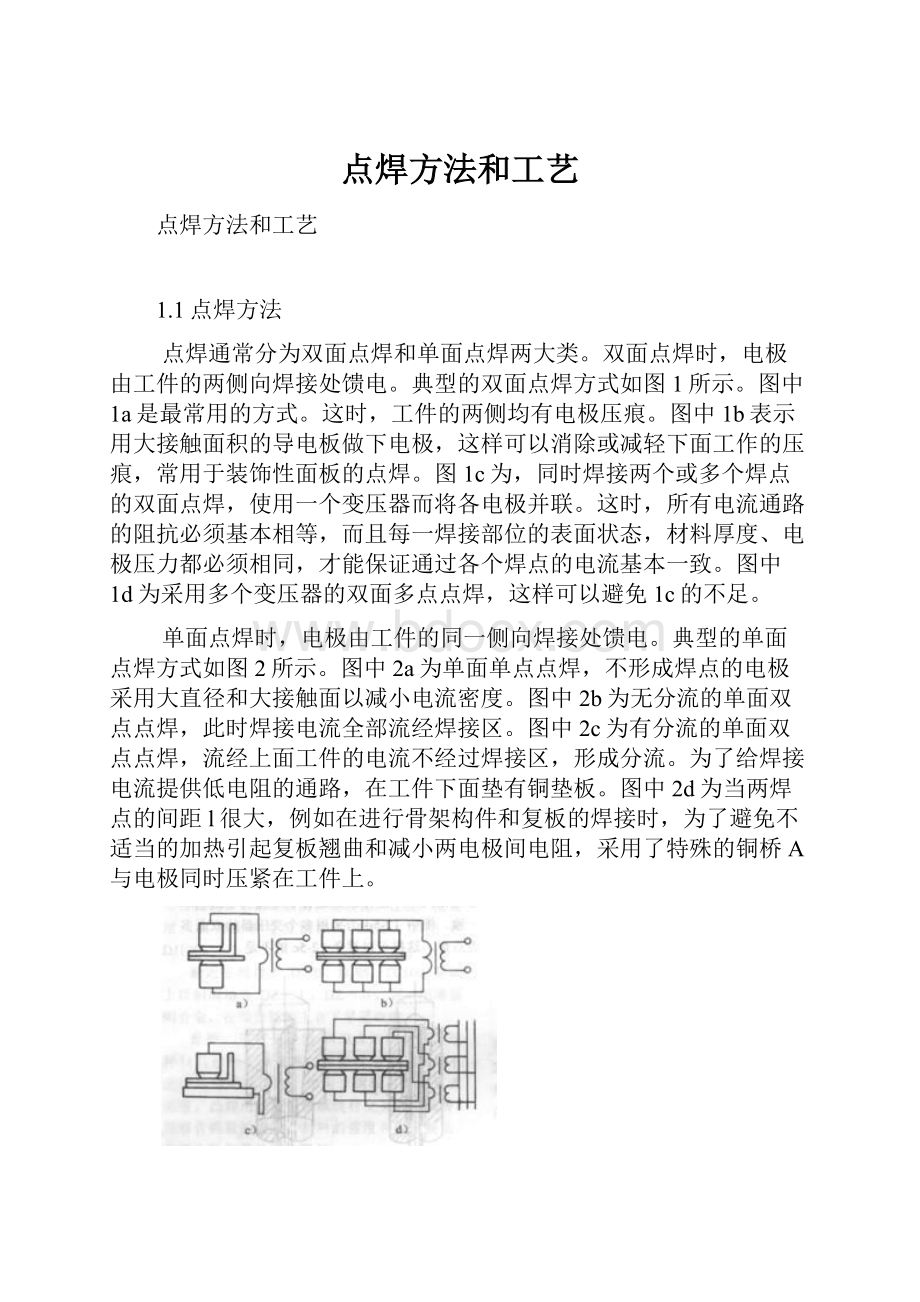

在大量生产中,单面多点点焊获得广泛应用。

这时可采用由一个变压器供电,各对电极轮流压住工件的形式(图4a),也可采用各对电极均由单独的变压器供电,全部电极同时压住工件的形式(图4b)。

后一形式具有较多优点,应用也较广泛。

其优点有:

各变压器可以安置得离所连电极最近,因而其功率及尺寸能显著减速小;

各个焊点的工艺参数可以单独调节;

全部焊点可能同时焊接,生产率高;

全部电极同时压住工件,可减少变形;

多台变压器同时通电,能保证三相负载平衡。

1.2点焊工艺参数选择

通常是根据工件的材料和厚度,参考该种材料的焊接条件表选取。

首先确定电极的端面形状和尺寸。

其次初步选定电极压力和焊接时间,然后调节焊接电流,以不同的电流焊接试样。

经检验熔核直径符合要求后,再在适当的范围内调节电极压力、焊接时间和电流,进行试样的焊接和检验,直到焊点质量完全符合技术条件所规定的要求为止。

最常用的检验试样的方法是撕开法,优质焊点的标志是;

在撕开试样的一片上有圆孔,另一片上有圆凸台。

厚板或淬火材料有时不能撕出圆孔和凸台,但可通过剪切的断口判断熔核的直径。

必要时,还需进行低倍测量、拉伸试验和X射线检验,以判定熔透率、抗剪强度和有无缩孔、裂纹等。

图4单面多点点焊形式

a)一个变压器轮流供电b)多个变压器分别同时供电1一液压缸2一电极

以试样选择工艺参数时,要充分考虑试样和工件在分流、铁磁性物质影响,以及装配间隙方面的差异,并适当加以调整。

不等厚度和不同材料的点焊1.3

当进行不等厚度或不同材料的点焊时,熔核将不对称于其交界面,而是向厚件或导电、导热性差的一边偏移,偏移的结果将使薄件或导电、导热性好的工件焊透率减小,焊点强度降低。

熔核偏移是由两工件产热和散热条件不相同引起的。

厚度不等时,厚件一边电阻大、

交界面离电极远,故产热多而散热少,致使熔核偏向厚件;

材料不同时,导电、导热性差的材料产热易而散热难,故熔核也偏向这种材料,见图5,图中p为电阻率。

调整熔核偏移的原则是:

增加薄件或导电、导热性好的工件的产热面减少其散热,常用的方法有:

1)采用不同接触表面直径或球面半径的电极在薄件或导电、导热性好的工件。

一侧采用较小直径或较小球面半径,以增加这一侧的电流密度,并减小电极散热的影响。

图5不等厚度、不同材料点焊时的熔核偏移

a)不等厚度(σ1<

σ2)b)不同材料(p1<

p2)

2)采用不同的电极材料薄件或导电,导热性好的工件一侧采用导热性较差的铜合金,以减少这一侧的热损失。

3)彩用工艺垫片在薄件或导电、导热性好的工件一侧垫一块由导热性较差的金属制成的垫片(厚度为0.2~0.3mm),以减少这一侧的散热。

4)采用强条件-因通电时间短,使工件间接触电阻产热的影响增大,电极散热的影响降低,有利于克服核心偏移。

此方法在极薄件与厚件点焊时有明是效果。

电容储能焊机(一般是大电流和极短的通电时间)能够点焊厚度比极大的工件(如20:

1)就是明显的例证。

但对厚件而言,因通电时间较长,接触电阻对熔核加热几乎没有.

影响,采用弱条件反而可以使热量有足够时间向两工件界面处传导,有利于克服核心偏移。

生产中曾有这样的例子,在点焊3.5mm的5A06(LF6)铝合金(电阻率高)与5.6mm-的2A,14(LDl0)铝合金(电阻率低)时,熔核严重偏入较薄的5A06(1F6)工件中,将通电时间由13周波延长至20周波后,偏移才得以纠正。

点焊接头的设计

点焊通常采用搭接接头和折边接头(图6)。

接头可以由两个或两个以上等厚度或不等厚度的工件组。

在设计点焊结构时,必须考虑电极的可达性,即电极必须能方便地抵达构件的焊接部位。

同时还应考虑诸如边距、搭接量、点距、装配间隙和焊点强度等因素。

边距的最小值取决于被焊金属的种类、厚度和焊接条件。

对于屈服强度高的金属、薄件或采用强条件时可取较小值。

图6点焊接头型式

a)搭接接头b)折边接头e-点距b-边距

搭接量是边距的两倍,推荐的最小搭接量见表1。

点距即相邻两点的中心距,其日子小值与被焊金属的厚度、电导率、表面清洁度,以及熔核的直径有关。

表2为推荐的最小点距

)mm接头的最小搭接量(单位:

1表.

表2焊点的最小点距(单位:

mm)

点距最小值主要是考虑分流影响。

采用强条件和大的电极压力时,点距可以适当减小;

采用热膨胀监控或能够顺序改变各点电流的控制器时,以及采用能有效地补偿分流影响的其他装置时,点距可以不受限制。

如果受工件尺寸限制,点距无法拉开,而又无上述控制手段时,为保证熔核尺寸一致,就必须以适当电流先焊各工件韵第一点,然后调大点流,再焊其相邻点。

装配间隙必须尽可能小,因为靠压力消除间隙将消耗一部分电极压力,使实际的焊接压力降低。

间隙的不均匀性又将使焊接压力波动,从而引起各焊点强度的显著差异。

过大的间隙还会引起严重喷溅。

许用的间隙值取决于工件刚度和厚度,刚度、厚度越大,许用间隙越小,通常为0.1~2mm。

环形工件的过大间隙,可以用滚压的方法予以消除。

单个焊点的抗剪强度取决于两板交界面上熔核的面积。

为了保证接头强度,除熔核直径外,焊透率和压痕深度也应符合要求。

两板上的焊透率应分别测量。

焊透率应介于20%~80%之间。

镁合金的最大焊透率只允许至60%,而钛合金则允许至90%。

焊接不同厚度工件时,每一工件上的%,如果15。

压痕速度不应超过板件厚度的20%最小焊透率可为接头中薄件厚度的.

两工件厚度比大于2:

1,或在不易接近的部位施焊,以及在工件一侧使用平头电极时,压痕深度可增大到20%~25%。

图7为低倍磨片上的熔核尺寸

图7低倍磨片上的熔核尺寸

d一熔核直径σ—工件厚度h一熔深c一压痕深度

点焊接头受垂直于板面方向的拉伸载荷时的强度,为正拉强度。

由于在熔核周。

围两板间形成的尖角可引起应力集中,而使熔核的实际强度降低,因而点焊接头一般不这样加载。

通常以正拉强度和抗剪强度之比作为判断接头延性的指标,此比值越大,则接头的延性越好。

多个焊点形成的接头强度还取决于点距和焊点分布。

点距小时,接头会因分流而影,响其强度,大的点距又会限制订安排的焊点数量。

因此,必须兼顾点距和焊点数量,才能获得最大的接头张度。

多列焊点最好交错排列而不要作矩形排列。

常用金属的点焊

3.1电阻焊前的工件清理

无论是点焊、缝焊或凸焊,在焊前必须进行工件表面清理,以保证接头质量稳定。

清理立法分机械清理和化学清理两种。

常用的机械清理方法有喷砂、喷丸、抛光以及用砂布或钢丝刷等。

不同的金属和合金,须采用不同的清理方法。

简介如下:

铝及其合金对表面清理韵要求十分严格,由于铝对氧的化学亲合力极强。

刚清理过的表面上会很快被氧化,形成氧化铝薄膜。

因此,清理后的表面在焊前允许保持的时间是有严格限制的。

铝合金的氧化膜主要用化学方法去除,在碱溶液中去油和冲洗后,将工件放进正磷酸溶液中腐蚀。

为了减慢新膜的成长速度和填充新膜孔.

隙,在腐蚀的同时进行钝化处理。

最常用的钝化剂是重铬酸钾和重铬酸钠(见表3)。

钝化处理后便不会在去除氧化膜的同时,造成工件表面的过分腐蚀。

腐蚀后进行冲洗,然后在硝酸溶液中进行亮化处理,以后再次进行冲洗,冲洗后,在温度达?

5℃的干燥室中干燥,或用热空气吹干。

这样清理之后的工件,可以在焊前保持72h。

铝合金也可用机械方法清理。

如用0—00号砂布,或用电动或风动的钢丝刷等。

但为防止损伤工件表面,钢丝直径不得超过0.2mm,钢丝长度不得短于40mm,刷子压紧于工件的力不得超过5~20N,而且清理后须在不超过2~3h内进行焊接。

为了确保焊接质量的稳定性,目前国内各工厂多在化学清理后,在焊前再用钢丝刷清理工件搭接的内表面。

铝合金清理后必须测量放有两个铝合金工件的两电极间的总电阻只。

方法是使用类似于点焊机的专用装置。

上面的一个电极对电极夹绝缘,在电极间压紧两个试件,这样测出的R值可以最客观地反映出表面清理的质量。

对于2A12、7A04、5A06铝合金,R不得超过120uΩ,刚清理后的R一般为40~50uΩ。

对于导电性更好的3A21、5A02铝合金以及烧结铝类的材料,R不得超过28~40uΩ。

镁合金一般使用化学清理,经腐蚀后再在铬酐溶液中钝化。

这样处理后会在表面形成薄而致密的氧化膜,它具有稳定的电气性能,可以保持10昼夜或更长时间,性能仍几乎不变。

镁合金也可以用钢丝刷清理。

铜合金可以通过在硝酸及盐酸中处理,然后进行中和并清除焊接处残留物。

不锈钢、高温合金电阻焊时,保持工件表面的高度清洁十分重要,因为油、尘土、油漆的存在,能增加硫脆化的可能性,从而使接头产生缺陷。

清理方法可用抛光、喷丸、钢丝刷或化学腐蚀(表3)。

对于特别重要的工件,有时用电解抛光,但这种方法复杂而且生产率低。

钛合金的氧化皮,可在盐酸、硝酸及磷酸钠的混合溶液中进行深度腐蚀加以去除。

也可以用钢丝刷或喷丸处理。

低碳钢和低合金钢在大气中的抗腐蚀能力较低。

因此,这些金属在运输、存放和加工过程中常常用抗蚀油保护。

如果涂油表面未被车间的脏物或其他不良导电材料所污染,在电极的压力下,油膜很容易被挤开,不会影响接头质量。

钢的供货状态有:

热轧,不酸洗;

热轧,酸洗并涂油;

冷轧。

未酸洗的热轧钢焊接时,必须用喷砂、喷丸,或者用化学腐蚀的方法清除氧化皮,可在硫酸及盐酸溶液中,或者在以磷酸为主但含有硫脲的溶液(表3)中进行腐蚀,后一种成分可有效地同时进行除油和腐蚀。

表3化学腐蚀用的溶液成分

有镀层的钢板,除了少数例外,一般不用特殊清理就可以进行焊接。

镀铅钢板

则需要用钢丝刷或化学腐蚀清理。

带有磷酸盐涂层的钢板,其表面电阻会高到在低电极压力下,焊接电流无法通过的程度,只有采用较高的压力才能进行焊接。

低碳钢的点焊3.2%。

其电阻率适中,需要的焊机功率不大;

塑性温度区低于w(C)0.25低碳钢的宽,易于获得所需的塑性变形而不必使用很大的电极压力;

碳与微量元素含量低,无高熔点氧化物,一般不产生淬火组织或夹杂物;

结晶温度区间窄、高温强度低、热膨胀系数小,因而开裂倾向个。

这类钢具有良好的焊接性,其焊接电流、电极压力和通电时间等工艺参数具有较大的调节范围。

推荐的低碳钢点焊的焊接条件,可供参考。

RWMA是美国4表

3.3淬火钢的点焊

由于冷却速度极快,在点焊淬火钢时必然产生硬脆的马氏体组织,在应力较大时还会产生裂纹。

为了消除淬火组织、—改善接头性能,通常采用电极间焊后回火的双脉冲点焊方法。

表4低碳钢点焊的焊接条件

这种方法的第一个电流脉冲为焊接脉冲,第二个为回火热处理脉冲。

使用这种方法时应注意两点:

1)两脉冲之间的间隔时间一定要保证使焊点冷却到马氏体转变点Ms温度以下;

2)回火电流脉冲幅值要适当,以避免焊接区的金属重新超过奥氏体相变点而引起二次淬火。

淬火钢的双脉冲点焊工艺参数实例,示于表5,可供参考。

用单脉冲点焊时,尽管可以用很长的焊接时间(比一般的长2~3,倍,目的是降低接头的冷却速度),但仍不能避免产生淬火组织。

当撕开检查时,接头呈脆性断裂,撕不出圆孔,抗剪强度也远不如双脉冲点焊接头。

因此,单脉冲点焊不宜采用。

镀层钢板的点焊3.4

焊接时的主要问题:

1)表层易破坏,失去原有镀层的作用。

2)电极易与镀层粘附,缩短电极使用寿命。

3)与低碳钢相比,适用的焊接工艺参数范围较窄,易于形成未焊透或喷溅,因而必须精确控制工艺参数。

4)镀层金属的熔点通常比低碳钢低,加热时先熔化的镀层金属使两板间的接触面扩大,电流密度减小。

因此,焊接电流应比无镀层时大。

5)为了将已熔化的镀层金属排挤出接合面,电极压力应比无镀层时高。

贴聚氯乙烯塑料面的钢板焊接时,豫保证必要韵强度外,还应保证贴塑面不被破坏。

因此必须采用单面点焊,并采用较短的焊接时间。

(1)镀锌钢板的点焊镀锌钢板大致分为电镀锌钢板和热浸镀锌钢板,前者的镀层比后者薄。

点焊镀锌钢板用的电极,推荐采用2类电极合金。

当对焊点外观要求很高时,可以采用1类合金。

推荐用锥形电极形状,锥角120°

~140°

。

使用焊钳时,推荐采用端面半径为25—50mm的球面电极。

为提高电极使用寿命,也可采用嵌有钨电极头的复合电极,以2类电极合金制成的电极体,可以加强钨电极头的散热。

表6是日本焊接学会第3委员会推荐的镀锌钢板点焊的焊接条件。

镀锌钢板点焊时应采取有效的通风装置,因为ZnO烟尘有害于人体健康。

(2)镀铝钢板的点焊镀铝钢板分为两类,第一类以耐热为主,表'

面镀有一层厚20~25um的AI-Si合金<

w(Si)6%~8.5%),可耐640~C高温。

第二类以耐腐蚀为主,为纯铝镀层、镀层厚为第一类的2~3倍。

点焊这两类镀铝钢板时都可以获得强度良好的焊点。

表525CrMnSiA、30CrMnSiA钢双脉冲点焊的焊接条件

由于镀层的导电、导热性好,因此需要较大的焊接电流。

并应采用硬铜合金的球面电极。

表7为第一类镀铝钢板点焊的焊接条件。

对于第二类,由于镀层厚,应采用较大的电流和较低的电极压力。

(3)镀铅钢板韵点焊镀铅钢板是在低碳钢板上镀以w(Pb)75%和w(Sn)25%的Pb-Sn合金。

这种材料价格较贵,较少使用。

镀铅钢板点焊的情况较少,所用工艺参数与镀锌钢板相似。

3.5不锈钢的点焊

不锈钢一般分为:

奥氏体不锈钢、铁素体不锈钢和马氏体不锈钢3种。

由于不锈钢的电阻率高、导热性差,因此与低碳钢相比,可采用较小的焊接电流和较短的焊接时间。

这类材料有较高的高温强度,必须采用较高的电极压力,以防止产生缩孔、裂纹等缺陷。

不锈钢的热敏感性强,通常采用较短的焊接时间,强有力的内部和外部水冷却,并且要准确地控制加热时间和焊接电流,以防止热影响区晶粒长大和出现晶间腐蚀现象。

点焊不锈钢的电极,推荐用2类或3类电极合金,以满足高电极压力的需要。

表8为不锈钢点焊焊接条件。

马氏体不锈钢由王有淬火倾向,点焊时要求采用较长焊接时间。

为消除淬硬组织,最好采用焊后回火的双脉冲点焊时一般不采用电极的外部水冷却,以免因淬火而产生裂纹。

3.6高温合金的点焊

高温合金分为铁基和镍基合金,它们的电阻率和高温强度比不锈钢更大,因而要用较小的焊接电流和较大的电极压力。

为了减少高温合金点焊肘出现裂纹和胡须等缺陷,还应尽量避免焊点过热。

所用电极推荐采用3类电极合金,以减少电极的变形和消耗。

表9为推荐的高温合金点焊的焊接条件。

点焊较厚板件(2mm以上)时,最好在焊接脉冲之后再加缓冷脉冲并施加锻压力,以防止缩孔和裂纹;

同时采用球面电极,以利于熔核的压固和散热。

表6镀锌钢板点焊的焊接条件]

表7耐热镀铝钢板点焊的焊接条件

表8不锈钢点焊的焊接条件

表9高温合金GH44、GH33的焊接条件

3.7铝合金的点焊

铝合金的应用十分广泛,分为冷作强化和热处理强化两大类。

铝合金点焊的焊接性较差,尤其是热处理强化的铝合金。

其原因及应采取的工艺措施如下:

(1)电导率和热导率较高必须采用较大电流和较短时间,才能做到既有足够的热量形成熔核,又能减少表面过热、避免电极粘附和电极铜离子向纯铝包覆层扩散、降低接头的抗腐蚀性。

(2)塑性温度范围窄、线膨胀系数大必须采用较大的电极压力,电极随动性好,才能避免熔核凝固时过大的内部拉应力而引起的裂纹。

对裂纹倾向大的铝合金,如5A06、2A12、LC4等;

还必须采用加大锻压力的方法,使熔核凝固时有足够的塑性变形,减少拉应力,以避免裂纹产生。

在弯电极难以承受大的顶锻压力时,也可以采用在焊接脉冲之后加缓冷脉冲的方法避免裂纹。

对于大厚度的铝合金可以两种方法并用。

(3)表面易生成氧化膜焊前必须严格清理,否则极易引起喷溅和熔核成形不良(撕开检查时,熔核形状不规则,凸台和孔不呈圆形),使焊点强度降低。

清理不均匀则将引起焊点强度不稳定。

基于上述原因,点焊铝合金应选用具有下列特性的焊机:

1)能在短时间内提供大电流;

2)电流波形最好有缓升缓降的特点:

3)能精确控制工艺参数,且不受电网电压波动的影响;

能提供阶形和马鞍形电极压力;

4)

5)机头的惯性和摩擦力小,电极随动性好。

当前国内使用的300~1000kVA的直流脉冲、三相低频·

和二次整流;

焊机(个别的达1000kVA),均具有上述特性。

单相交流焊机不具备这些特性,仅限于点焊不重要工件,焊机功率一般不超过400KVA。

点焊锅合金的电极应采用1类电极合金,球形端面,以利于压固熔核和散热。

由于电流密度大和氧化膜的存在,铝合金点焊时,很容易产生电极粘着。

电极粘着不仅影响外观质量,还会因电流减小而降低接头强度。

为此需经常修整电极。

电极每修整一次后可焊的焊点数与焊接条件、被焊金属型号,清理情况、有无电流波形调制、电极材料及其冷却情况等因素有关。

通常点焊纯铝为5~重0点,点焊5A06、2A12时为、25~u30点。

防锈铝3A21强度低、延性好,有较好的焊接性,不产生裂纹,通常采用固定不变的电极压力。

硬铝(如2A11、2A12)、超硬铝、(如7A04)强度高、延性差,极易产生裂纹,必须采用阶形曲线的压力。

但对于薄件,采用大的焊接压力或具有缓冷脉冲的双脉冲加热,裂纹也不是不可避免的。

采用阶形压力时,锻压力滞后于断电的时刻十分重要,通常是0~2周。

锻压力加得过早(断,电前),等于增大了焊接压力,将影响加热,导致焊点强度降低和波动。

锻压力加得过迟,则熔核冷却结晶时已形成裂纹,加锻压力已无济于事。

有时也需要提前于断电时刻施加锻压力,这是因为电磁气阀动作延迟,或气路不畅通造成锻压力提高缓慢,不提前施加不足以防止裂纹的缘故。

在直流脉冲点焊机上焊接铝合金的焊接条件见表12—1l和表12-12。

采用三相二次整流焊机时可以参考表10和11,但须适当延长焊接时间,减小焊接电流。

表10铝合金3A21、5A03、5A05点焊的焊接条件

表11铝合金2A12CZ、LC4CS点焊的焊接条件

3.8铜和铜合金的点焊

铜合金与铝合金相比,电阻率稍高而导热性稍差,所以点焊并无太大困难。

厚度小于1.5mm的铜合金,尤其是低电导率的铜合金在生产中用得最广泛。

纯铜电导率极高,点焊比较困难。

通常需要在电极与工件间加垫片,或使用在电极端头嵌入钨的复合电极以减少向电极的散热。

钨棒直径通常为3~4mm。

焊接铜和高电导率的黄铜和青铜时,一般采用1类屯极合金做电极,焊接低电导率的黄铜、青铜和铜镍合金时,采用2类电极合金。

也可以用嵌有钨的复合电极焊接铜合金。

由于钨的导热性差,故可使用小得多的焊接电流,在常用的中等功率的焊机上进行点焊。

但钨电极容易和工件粘着,影响工件的外观。

表12和表13为点焊黄铜的焊接条件。

铜和高电导率的铜合、金因电极粘附严重,很少采用点焊,即使用复合电极,也只限于点焊薄铜板。

3.9钛合金的点焊

钛合金的比强度高、耐腐蚀性强,并有良好的热强性。

因而广泛应用于航空航天及化工工业。

钛合金的焊接性与不锈钢相似,工艺参数也大致相同。

焊前一般不需要特别清理,有氧化膜时可进行酸洗。

钛合金的热敏感性强,即使采用强条件,晶粒也会严重长大。

焊透率可高达90%,但对质量无明显影响。

其焊接条件可参考表14。

由于钛合金的高温强度大,电极最好用2类电极合金,球形端面。

3.10铝合金的胶接点焊

胶接点焊与纯点焊相比具有下列优点:

1)提高了结构强度。

它的静抗剪强度为点焊的2倍以上,疲劳强度为点焊的3~5倍。

2)密封性好。

可以防止焊后阳极化时,酸液残留在搭接缝中引起金属腐蚀。

胶接点焊的不足之处是成本比纯点焊高,胶固化时间长,耗电量较大。

胶接点焊主要有3种方法:

1)先涂胶后点焊。

先点焊后灌胶。

灌胶的方法是用注胶枪将胶液注射到搭接缝中去。

2)

3)在搭接的两工件间夹一层固体胶膜,胶膜的宽度和搭接宽度相伺,在需要点焊的部位将胶膜冲一个比焊点略大的孔,然后在胶膜有孔的部位点焊。

第1种方法要求胶液活性期较长,并且对工作场地的温度、湿度和涂胶后的搁置时间有严格要求。

因为当胶液粘度增加到一定程度后,会因电极压力挤不开胶液而影响焊接。

先胶后焊还不宜采用电容储能焊机的电流急剧上升的硬脉冲。

因为过硬的脉冲往往不能将胶液全部从接合面内挤出,残留在接头中的胶液可能引起疏松、气孔、裂纹等缺陷。

电流脉冲过软也不行,这会使胶液的粘度急剧减小,引起流

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 点焊 方法 工艺

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《Java程序设计》考试大纲及样题试行.docx

《Java程序设计》考试大纲及样题试行.docx