《设备工装设计与制造过程脏污控制规范》.doc

《设备工装设计与制造过程脏污控制规范》.doc

- 文档编号:2352084

- 上传时间:2022-10-29

- 格式:DOC

- 页数:5

- 大小:69.50KB

《设备工装设计与制造过程脏污控制规范》.doc

《《设备工装设计与制造过程脏污控制规范》.doc》由会员分享,可在线阅读,更多相关《《设备工装设计与制造过程脏污控制规范》.doc(5页珍藏版)》请在冰豆网上搜索。

设备工装设计与制造过程的脏污控制规范

1.0目的

本标准规定了在净化间使用的工装设备在设计与制造过程中的脏污控制要求。

2.0适用范围

3.0参考文件

3.1ISO14644-1&2AirborneparticulatecleanlinessincleanroomsandcleanZones.

3.235QI-00049-ACleaningmethod/Requirementforequipment/tooling/workstation.

3.3Doc#96-004482/WD-Cleanroomtoolingdesignandcertificationguidelines

3.410194/MAXTOR-Partscleanlinessspecification

4.0设备对赃污的一般检测要求:

(主要参见WDDocument#96-0044826.3.1)

目测和擦拭设备所有表面不得有脏污、锈迹及油污,动态工作区的脏污颗粒数及颗粒大小不得超过所在净化间的规定。

理想的设备产生的脏污颗粒数是所在净化间允许等级数量的一半。

工装设备应满足的脏污颗粒数见表一。

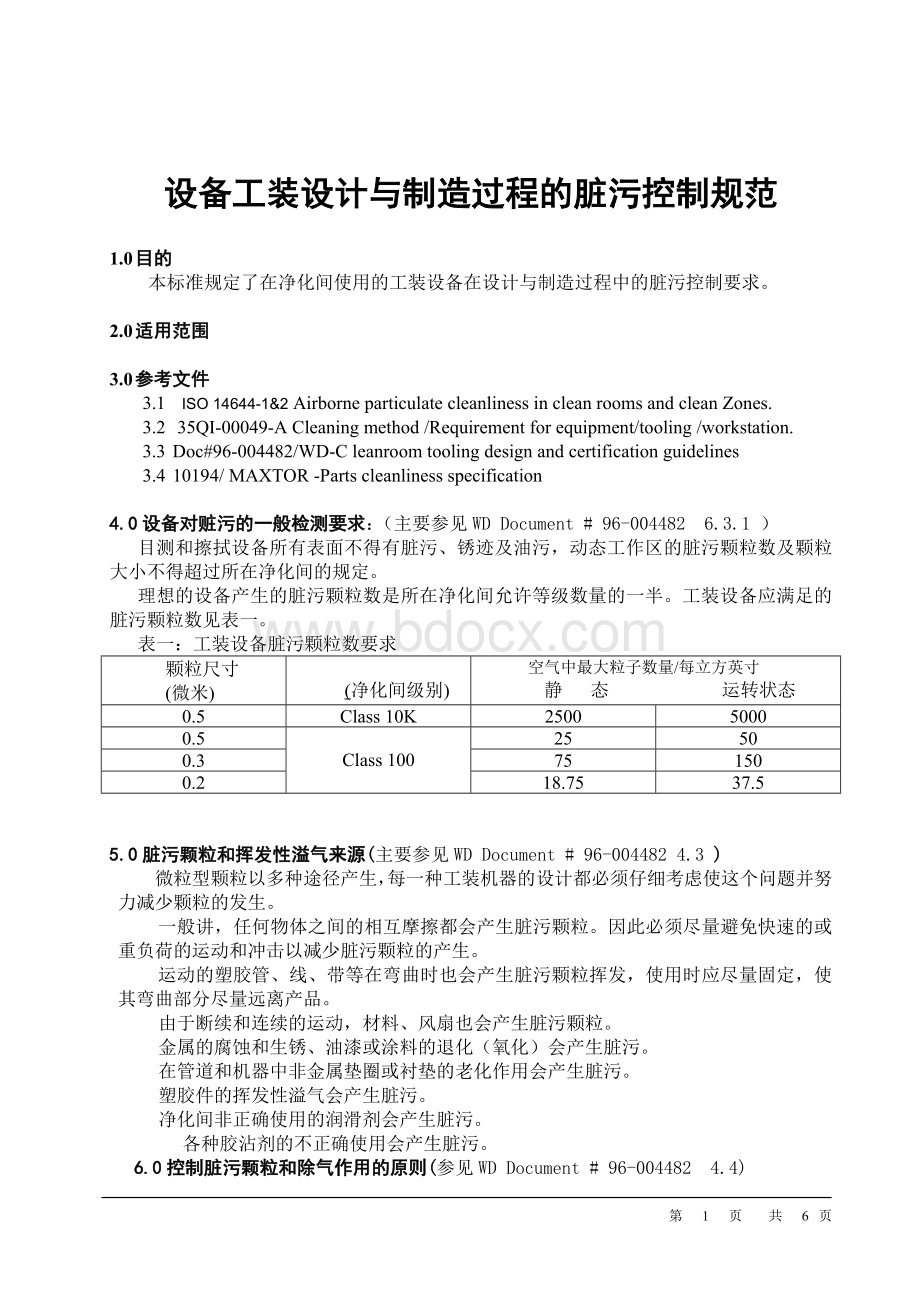

表一:

工装设备脏污颗粒数要求

颗粒尺寸

(微米)

(净化间级别)

空气中最大粒子数量/每立方英寸

静态 运转状态

0.5

Class10K

2500

5000

0.5

Class100

25

50

0.3

75

150

0.2

18.75

37.5

5.0脏污颗粒和挥发性溢气来源(主要参见WDDocument#96-0044824.3)

微粒型颗粒以多种途径产生,每一种工装机器的设计都必须仔细考虑使这个问题并努力减少颗粒的发生。

一般讲,任何物体之间的相互摩擦都会产生脏污颗粒。

因此必须尽量避免快速的或重负荷的运动和冲击以减少脏污颗粒的产生。

运动的塑胶管、线、带等在弯曲时也会产生脏污颗粒挥发,使用时应尽量固定,使其弯曲部分尽量远离产品。

由于断续和连续的运动,材料、风扇也会产生脏污颗粒。

金属的腐蚀和生锈、油漆或涂料的退化(氧化)会产生脏污。

在管道和机器中非金属垫圈或衬垫的老化作用会产生脏污。

塑胶件的挥发性溢气会产生脏污。

净化间非正确使用的润滑剂会产生脏污。

各种胶沾剂的不正确使用会产生脏污。

6.0控制脏污颗粒和除气作用的原则(参见WDDocument#96-0044824.4)

6.1排除根源

在设计或结构安排时,通过更换材料等方式排除脏污根源和减少脏污。

6.2防护和排出

利用防护罩等防止脏污扩散颗粒;利用真空吸装置和抽风装置吸除发生区的颗粒。

6.3重新布置构造

如果颗粒源不是主要的颗粒源,则尽可能移动到低于产品位置18英寸(455mm)以下,如真空泵、电源、控制箱等。

7.0脏污控制要求:

7.1设计方面的一般原则:

(主要参见WDDocument#96-004482)

7.1.1一般来讲,自动机械和机构是固有的脏污颗粒发生器。

自行设计或改进设计的机器必须经脏污测试以保证可用于净化间。

7.1.2末端执行机构应尽量简单,这样可以减少脏污对产品的影响。

真空吸装置是比较理想的末端执行机构,应尽可能使用。

7.1.3各部件棱边尽量使用圆角,其次考虑使用直倒角。

不允许有飞边,毛刺;所有定位和导向销要求采用圆角设计,以避免产品划伤。

非关键定位装配和测量工装与产品配合间隙公差应尽可能选用较大间隙配合;与产品接触并有相对运动的零件表面粗糙度要求Ra0.4以上;与产品接触并有相对运动的零件表面硬度达到HRC50以上。

7.1.4工作台表面、机器外表面尽量避免凹坑及深洞,以避免脏污沉积;工作台表面、外露的盲孔其他孔及槽、缝不允许被设计成不可清洁的位置。

不用的外露孔应用堵头或其他方式防护起来。

机器外表面必须光滑,表面粗糙度不小于Ra1.6。

7.1.5气动元件尽量远离工作台.尽量将所有气动元件密封起来以避免造成空气干扰气流产生脏污;

7.1.6对有相对运动并且有摩擦的工装、设备应在结构上考虑方便拆开以便清洗;

7.1.7所有运动部件如无特殊要求其运动速度不宜太高,转动部件的转速不宜高于2000RPM,直线运动速度不宜高于0.3M/S,高速运动部件应有防护罩壳,防止产生风力扩散脏污;

7.1.8无刷直流电机是较清洁型的电机,应尽可能使用。

7.1.9整体的冷却风扇或其他必要的空气移动装置,应使室内空气流动方向平稳地流动。

任何干扰气流的位置应尽量低于产品18英寸(455mm),外围设备如PC机也必须评估和消除潜在的气流问题,并应尽可能采用空气过滤装置。

7.1.10所有的热源都应仔细的评估。

在产品附近,热源产生的对流风力大于10FPM时,热源位置应重新布置,尽量避免产品附近空气的波动,并应尽可能采用空气过滤装置。

7.1.11设计的平面应考虑擦拭方便,否则应考虑安装防护罩。

防护罩对于一些难于清洁的地方也是一个好的办法,如接线端子、线扎、气管、气缸等。

7.1.12应尽量设计符合空气动力学的外形以减少气流被阻滞和紊乱,在多数情况下,符合空气动力学的防护罩没有水平平面。

防护罩设计应考虑引导气流远离产品和朝向操作者。

7.1.13设备和工装在设计阶段应考虑工装操作可能带来的污染问题,并因采取具体措施,并规范操作动作和顺序。

7.2材料选用的一般原则

7.2.1新材料的应用必须经CE工程部关于净化间使用要求的测试认可。

7.2.2在选择材料时尽量避免使用易老化的有机材料及其他非金属材料以避免产生脏污颗粒。

7.2.3与其它物料有频繁接触或摩擦的工装、设备部位,在设计时不能选用铝、铜等其它软质金属材料;

所有部件不论是否接触水及及其他溶液都要求使用不易生绣及经过钝化处理的材料,不能使用防锈油。

7.2.4所有的胶类材料必须是不挥发的和能够固化的。

7.2.5所有使用的加工材料在预期的使用时间里必须是不脱落、不多孔渗水、不易磨损、不易刮伤、不能是疏松的或磨损的。

例如,不允许在暴露的或隐藏的位置使用木材或木制产品。

7.2.6避免使用铸件和塑料产品。

在使用工程塑料安装轴承和塑料薄片用于屏蔽和防护时可以例外。

7.2.7所有的材料必须具有自熄灭功能。

7.2.8材料必须具有足够的抗腐蚀能力。

工具钢等易锈蚀的材料应避免使用以消除可能的锈蚀。

7.2.9避免使用未被表面硬化处理的铝合金材料;避免使用镍合金材料;避免使用纯的金属材料。

7.2.10避免多孔渗水的、质地粗糙的、一次成型的塑料制品,因为它们易于隐藏污垢难于清洁。

7.2.11尽可能不选择软质塑料,因为它们有很高的挥发性溢气倾向(聚亚胺脂除外)。

7.3装配材料方面:

(主要参见WDDocument#96-0044824.1.3 Lubrication)

7.3.1设计所选择的材料软-硬配合将比硬-硬配合产生更大的磨损。

硬度在60HRC以上的材料将提供最好的抗磨损特性。

7.3.2避免软-软金属配合。

7.3.3尽量避免不必要的摩擦,尽量用滚动摩擦代替滑动摩擦。

7.3.4相互摩擦的两物体尽量采用硬度相近的材料,避免因摩擦产生脏污。

7.3.5相互摩擦的两物体尽量采用物质相近的材料,避免因摩擦而产生静电及磁性。

7.3.6电缆或电缆组必须安装符合净化间要求的外防护套。

7.4推荐使用的材料

7.4.1300系列不锈钢:

一般情况下,推荐首选的材料是钝化的300系列不锈钢。

较常用的牌号为SUS303/SUS304(国内牌号0Cr18Ni9),此类材料无法经由热处理强化,也无磁性,因此不适用于需依靠磨削保证精度和粗糙度的场合。

推荐使用于一般无相对摩擦结构件。

7.4.21Cr18Ni9Ti(国内牌号):

对于罩壳类板类零件零件推荐使用1Cr18Ni9亚光不锈钢板并经钝化处理。

1Cr18Ni9Ti属于不锈耐热耐酸钢,塑性好,有良好的耐热性及抗腐蚀性,无磁性。

7.4.2不锈钢/铝板:

对于基板或大的装配承载平面,最佳选择是不锈钢。

其次是经化学沉镍的铝板。

铝件推荐牌号为6061(国内牌号LY11、LD3)作为支撑件和盖板类零件及要求自身重量较轻并在没有与其他零件摩擦和冲击的条件下经过表面处理可以使用。

7.4.3工程塑料ESD225:

在静电荷放电可以引起产品损害的地方,如使用非金属材料必须使用静电耗散材料。

推荐使用工程塑料ESD225。

属醛基抗静电材料,米黄色,具有固有的抗静电性能。

7.4.4工程塑料POM:

在需要对电荷进行隔离的地方如伺服和步进电机安装等,推荐使用工程塑料POM(俗称赛钢)。

它有较高的韧性、疲劳强度、冲击强度;耐油性好,与铝的硬度相近。

尺寸稳定性好,吸水率较小,并具有良好的绝缘性能。

不耐酸和强碱。

7.4.5S136,S136H:

属于可通过热处理强化的不锈钢包括,可淬火至HRC40-48。

S136(4Cr13)、S136H为高铬不锈合金工具钢。

其特性为优良的耐腐蚀性;优良的可抛光性;优良的耐磨性;优良的机械加工性;淬硬时具有优良的稳定性。

推荐使用在需要较高耐磨性和有冲击的地方。

S136出厂硬度HB215,有磁性。

S136H供货状态已调质处理至HRC32-35,有磁性。

不淬火的S136H推荐使用在需要一定耐磨性而又不需要通过热处理强化的地方。

7.4.6440C(国内牌号9Cr18):

可淬火至:

HRC50-58,有磁性。

440C为耐磨损、耐腐蚀用模具钢。

主要特性为优良的耐腐蚀性;优良的耐磨损性;品质稳定;推荐使用需要高的耐摩性和有冲击的地方及高光滑度的表面,如真空吸头等。

7.4.72316(2316H)为耐酸塑胶模钢。

主要特性为耐腐蚀性;抛光性佳;耐磨性佳。

2316出厂硬度HB235-250;2316H出厂硬度HB290-330.

7.4.8不锈弹簧钢0Cr17Ni7Al:

推荐使用为不锈弹簧、垫圈等。

7.4.9ESD陶瓷Z21H02:

黑色,密度大、硬度较高,属于静电耗散材料。

推荐使用在需要高硬度及静电耗散作用的地方。

7.4.10GCr15:

推荐采用轴承钢GCr15在国内定做滚珠丝杠。

7.5零部件的润滑剂使用的一般原则:

(主要参见WDDocument#96-0044824.1.3Lubrication)

7.5.1新的润滑剂的应用必须经CE工程部关于净化间使用要求的测试认可。

7.5.2使用润滑剂必须最小化和严格控制。

7.5.3不允许使用含硅油类的润滑剂。

7.5.4尽量用固态润滑剂代替液态润滑剂。

7.5.5在使用润滑剂的部件必须封闭,避免产生挥发性脏污。

机械机构所用润滑油不能是挥发性的,以免挥发性的物质进入净化环境。

7.5.6在有些场合,润滑油的使用不可避免。

但不得使用干粉润滑剂-石墨、二硫化钼、聚四氟乙烯和包含这些材料粉末的油类。

7.5.7当使用外部采购的机器时,可以参照机器制造商关于润滑的建议,但必须检查润滑剂与产品和工艺的兼容性。

当建议的润滑油不能接受时,必须去更换另外一种(磁盘润滑油、电机轴承润滑脂等)。

7.5.8推荐使用BP石油公司产品Energrease安能脂。

它属于锂基润滑脂,具有良好的氧化稳定性。

7.6使用油漆的一般原则(主要参见WDDocument#96-0044824.1.2.1Paints)

7.6.1涂漆对于大的非磨损面是最经济的方式之一。

油漆方式应限制在无任何磨损的位置使用,如盖板、机柜及框架、

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 设备工装设计与制造过程脏污控制规范 设备 工装 设计 制造 过程 脏污 控制 规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

保育笔记.doc

保育笔记.doc

幼儿园日常安全检查记录表.xls

幼儿园日常安全检查记录表.xls

![ISO-8501[1].1-2007-涂装表面清洁度的目视评定-(中文译本).doc](/Images/s.gif)