弹簧基本知识.docx

弹簧基本知识.docx

- 文档编号:29438871

- 上传时间:2023-07-23

- 格式:DOCX

- 页数:11

- 大小:38.58KB

弹簧基本知识.docx

《弹簧基本知识.docx》由会员分享,可在线阅读,更多相关《弹簧基本知识.docx(11页珍藏版)》请在冰豆网上搜索。

弹簧基本知识

一.弹簧的种类与作用:

1.弹簧的种类:

弹簧的种类很多,也有各种分类的方法,但都不具决定性:

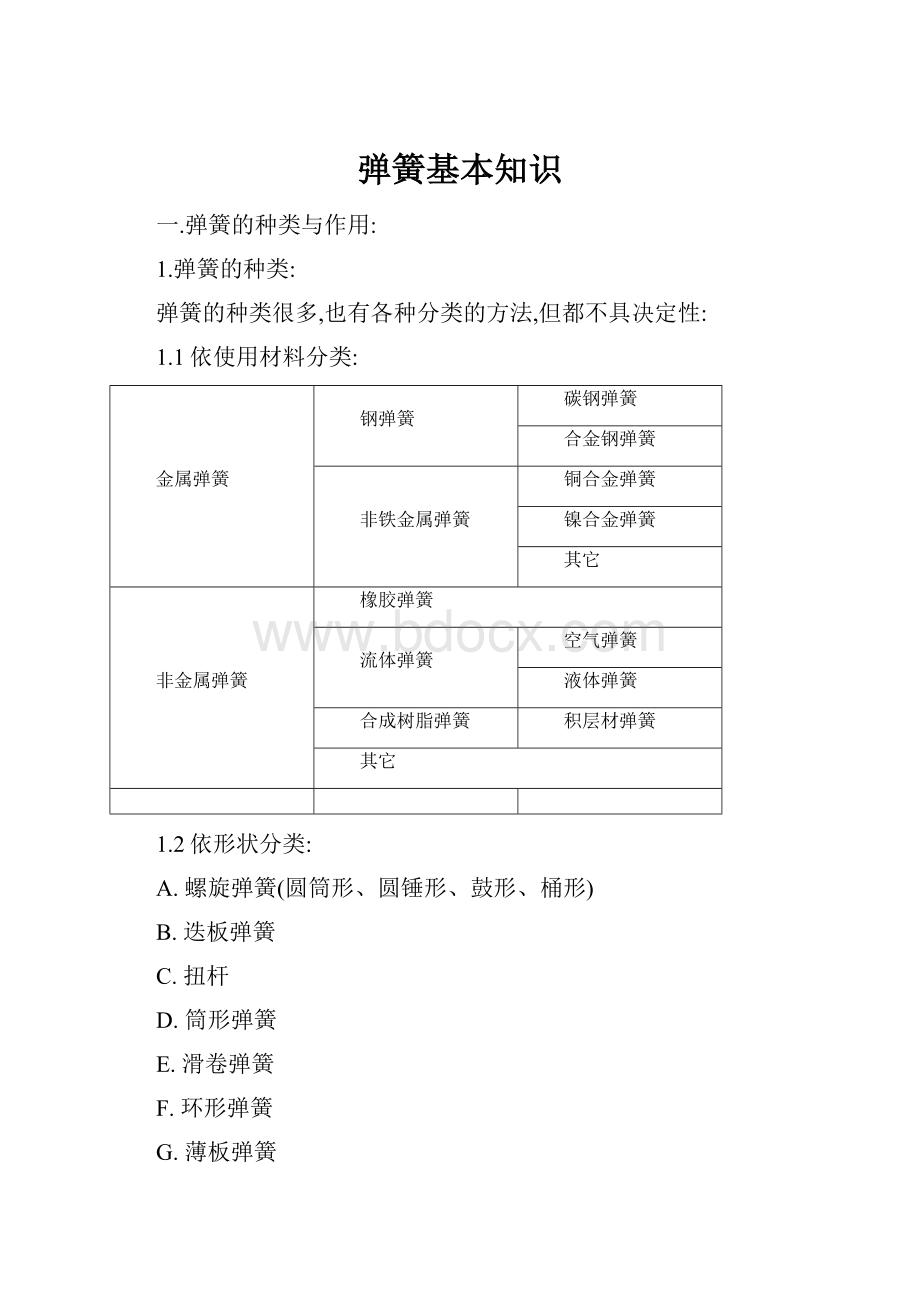

1.1依使用材料分类:

金属弹簧

钢弹簧

碳钢弹簧

合金钢弹簧

非铁金属弹簧

铜合金弹簧

镍合金弹簧

其它

非金属弹簧

橡胶弹簧

流体弹簧

空气弹簧

液体弹簧

合成树脂弹簧

积层材弹簧

其它

1.2依形状分类:

A.螺旋弹簧(圆筒形、圆锤形、鼓形、桶形)

B.迭板弹簧

C.扭杆

D.筒形弹簧

E.滑卷弹簧

F.环形弹簧

G.薄板弹簧

H.盘簧

I.垫圈类(弹簧垫圈:

有齿垫圈、波形垫圈)

J.锯齿形弹簧、扣环等

1.1.依构成弹簧的材料所受应力状态分类:

A.压缩螺旋弹簧

B.拉张螺旋弹簧

C.扭转螺旋弹簧

D.其它螺旋弹簧

E.迭板弹簧

F.扭杆

G.滑形弹簧

H.薄板弹簧

I.盘簧

J.弹簧垫圈

K.线细工弹簧

L.扣环

M.环形弹簧

2.弹簧的作用:

弹簧乃机械要素之一,作成适当的形状,充分利用材料的弹性,吸收能量的能力,因而只要是弹性体,即可用为材料,极端而言,轨道、桥梁之类的构造物也可以说是一种弹簧作用,但是,用为一般机械要素的弹簧若用弹性范围少的材料,则会因小外力或变形而超越弹性限度,清除外力后仍残留变形,减少弹簧的作用;因而,弹性材料首须要求弹性越大,——亦即弹性限度高,实用上常用金属弹簧;

二.材料的选择:

弹簧是极度利用弹簧材料的弹性,当然是弹性愈高的材料愈好,不过,在实际使用时,其材料还要求物理、化学机械性性质等条件而取舍,一般其考虑因素:

1.弹性限度:

弹性限度是对材料旋加某力而变形后,消除该力时,不残留变形的最大力所相对的应力,很难测定,但相对抗拉强度高的材料,其弹性限度高,同时可通过热处理或冷间加工来改变弹性限度;

2.弹性系数:

对弹簧材料施力,产生单位应变时的应力称为弹性系数,此值为弹簧设计的基体,弹簧材料的弹性系数主要取决于其化学成分,因热处理、冷间加工而稍有变化,使用温度高时会大减少;

3.疲劳强度:

疲劳强度与材料的抗拉强度有一定关系,但因表面状态、脱碳、冷间加工、热处理而变化,这些条件因材料的制造方法,弹簧的制造方法而变化;

4.淬火性:

大形弹簧为了提高淬火效果,需要淬火性良好的材料,淬火性取决于材料的化学成分;

5.形状尺寸:

弹簧材料的机械性性质因尺寸而异,得不到特殊尺寸,形状,颇受限制;

6.耐热性:

有的弹簧在某种程度的高温使用,通常弹簧材料的各种机械性性质随着温度的上升而减少,在某种温度以上时,弹簧特性减少,耐热性因材料的化学成分,制造方法而异;

7.耐蚀性:

有时弹簧会在腐蚀环境下使用,会腐蚀疲劳的现象,耐蚀性主要取决于其化学成分,但也也会因热处理、冷间加工而有异;

8.电传导度:

电气器具、通信等常兼用为电传导,此时可用黄铜、磷铜、铍铜等铜合金属弹簧材料

9.热膨胀性:

钟表的发簧等等很忌温度变化所致的伸缩,此时要用特殊材料;

10.其他要求:

还有结晶粒的大小、偏析、非磁性、非金属介在物,伤痕,热处理变形,加工性,耐塞性等种问题;

三.弹簧一般用线材:

1.琴钢线:

(Pianowire)

是用琴钢线材施行韧化处理,藉强力抽线加工,赋予良好的尺寸精度,良好的表面肌肤,高度机械性性质,韧化是将高碳钢线在变态点以上的温度连续加热约500℃的熔铅等中冷却,作成富加工性的组织;

A.SWPA——抗拉强度较低

B.SWPB——抗拉强度较高;

抗拉强度因线径而异,线径细,抗拉强度一般较高;

2.硬钢线:

(碳钢线)——HardDrawnSteelWire

使用硬钢线材韧化处理后,借冷间抽线加工制造,素材及加工都没有琴钢线那么严格,良质者有时不亚于琴钢线,不过,其不均度通常大于琴钢线,广用于反复次数不多之弹簧,无冲击荷重的弹簧;

2.1SWC60C含碳量较低

2.2SWC80C含碳量较高,应用广泛

3.不锈钢线——Stainlesssteelwire

不锈钢线有软质线与硬质线,弹簧用者为硬质线,这是将不锈钢线材为火、酸洗、强力冷间线作成,耐蚀性优良,但也有利于需要耐热性,非磁性的场合,为了扩大抗拉强度而增大含碳量,抽线加工度,所以抗拉强度太高则可能有应力腐蚀,易带磁性;

3.1SUS304

3.2SUS316(不带磁性)

3.3不锈钢材有202、205、303、304、308、316、410、420、430

一般用于弹簧:

SUS302、SUS304、SUS316

4.铜合金系弹材料——导电性良好,耐蚀性良好,不过耐热性系数小,耐热性少;

4.1.磷青铜线(C5101W):

实用的弹簧用磷青铜为含Sn3~5.5,5.5~77~9%三种Cu合金,为除去氧化物而易伸长起见,加少量P为脱脂剂,加工后的弹簧宜低温退火约250℃.

4.2.黄铜线(C2680W):

弹簧用黄铜为Cu70%,Zn30%的7~3黄铜,抗拉强度低;

4.3.白铜线Ni18%Zn27%Cu55%的合金,强度大,弹簧特性良好,加工后约在350℃低温退火;

4.4.铍铜:

在铜合金材料中,性能最优良,弹簧弹性好,耐高温;

5.电镀钢线:

视客户需求,其素材有SWC、SWP、SUS

镀锌线镀锡线镀镍线镀金线

BATT线:

(素材为SUS)

6.其它线材:

铜包线电热线铁线漆包线

四.热处理(低温退火)——发蓝

弹簧的热处理,可提高材料的弹簧性能或补助性能,消除弹簧的应力,但因弹簧材料种类多,热处理方法随之而异。

热处理是为了改善钢的外观或耐蚀性而暴露于适当温度的空气,水蒸气,化学药品等,在表面形成蓝色氧化物膜的场合,为了提高弹簧的弹性限度,疲劳限度,强度,硬度等,而在200-400℃低温加热的场合。

要提高弹性限度时用200-250℃,要提高疲劳限度时用300-380℃,不过受钢的化学成份,冷间加工度影响。

五.不同材质热处理后的变化:

1.SWC80C.60C及SWPB.SWPA材质热处理过后:

1.1.颜色转浅咖啡色

1.2.角度内收缩(圈数增加)

1.3.内圈内径变小

1.4.各加工角度微变化

1.5.长度变长(自由长)

1.6.力量一般变强(视弹簧结构而定)

2.SUS材料热处理过后:

2.1颜色一般不变化,也有变黄现象

2.2角度外扩张,圈数减少

2.3肉身内径变大

2.4各加工角度微变化

2.5力量一般减弱(视弹簧结构而有异)

2.6自由长变短

六.防锈油、脱脂剂、汽油的目的与用途:

1.防锈油:

目的:

防止热处理后的弹簧氧化生锈;

用途:

凡是热处理后而勿须电镀碳钢线产品,表面均须做防锈处理,用喷枪将适量的

防锈油均匀的喷施在制品表面;

2.脱脂剂:

目的:

清理弹簧表面油污;

用途:

平衡杆及表面油污较多的弹簧均须用脱脂剂清洗,清洗后的弹簧干净且有光泽;

注意:

脱脂剂清洗后之弹簧须赶紧热处理或烘干,若洗后置入太久则弹簧反而会生

锈。

3.汽油:

目的:

清理弹簧表面柴油及其它杂物;

用途:

主要用来清洗镀镍线制弹簧,因镀镍线制弹簧用脱脂剂清洗会容易生锈,而且

经汽油清洗后增强了导电性,并易于焊接。

注意:

汽油清洗后,遇高温会着火,最好使其自然挥发后再热处理。

七.热处理流程图:

说明:

1.振动须切口圆满无毛刺,角度、长度与图面符合;

2.试温按图面要求,用光标卡尺、投影机、拉力测试机测量;

3.试温发现异常,呈报上级核准后热处理。

八.弹簧的认识:

1.压簧:

因压缩而产生反弹力

2.拉簧:

因拉伸而产生力量,一般都是密合的

3.扭簧:

因扭转而产生反弹力

4.勾簧:

因弯曲而产生反弹力

5.其它类:

九.弹簧专业名词解释及术语:

1.线径:

(WireDiameter),英文缩写WD:

记号d,制作弹簧时所用材料的圆径(外径),称之为线径,一般指线型圆径材料;

2.内径:

(InsideDiameter)英文缩写ID,记号D1,线材径加工卷成圆环之形状,其圆内围之直径,不包括两端线在内,单位M/M;

3.外径(OutsideDiameter),英文缩写OD,记号D2,如上述其圆外围之直径,包括两端线在内,OD=ID+2WD;

4.中心径(Diameter),英文缩写D,又称平均径,平心径、内径与外径的平均值(ID+OD)/2,即线圈一端的中心点,通过圆心至另一端中心点之间的距离,单位M/M;

5.有效圈数(Activecoils),英文缩写AC,记号Na,弹簧有效作用的圈数,不包括座圈在内;

6.总圈数(Totaccoils),英文缩写T.C,记号Nt,从弹簧的一端到另一端的圈数的总和,称为总圈数,总圈数=有效圈数+座圈;

7.座圈:

压缩弹簧两接触支持面部分与接着其相邻螺旋线的部分,且无弹力作用的圈

数,称之为座圈;

8.旋向:

弹簧旋转之方向,分左、右向,左向:

Lefthand,右向:

Righthand;

9.自由长(L)自由高(H):

弹簧在未受外力作用时,原有制作的长(高)度,单位M/M;

10.密着高(Hs):

弹簧作用至无自由圈数,完全密接的高度,称为密着高,单位M/M;

11.直角度:

弹簧(一般指压缩弹簧)成型后,其端面通常无法完全成平面,其切断处均含高出,故置于平面上略呈倾斜状态,其与平面所成的三角度,称之为直角度,一般直角度要求90°~93°之间时,须研磨,修理两端高出部分;

12.荷重(P):

指螺旋弹簧加外力于某一作用长度后,所需要的力量称之为荷重,单位克

(kgf),或者牛顿(N);

13.表面处理(Finish):

为达到美观目的或者为防止生锈,防止氧化,或者为提高焊接能

力而采取的一种工艺;

14.螺距:

记号P又称节距(压缩弹簧中一圈到另一圈中心径距离);

15.初张力:

记号Pi单位kgf;

16.初应力:

记号Vi,单位kgf/mm2

17.扭转力距即扭距,记号M,单位:

kgf-mm;

18.扭转角度:

记号(d),单位度(rad);

19.常用化学元素符号:

Zn锌Fe铁 O氧 Ni镍 Na钠 C碳 Au金 Pb铅

B硼Ag银 P磷 I碘Cr铬Li锂W钨Cu铜

Mn锰 Si硅S硫 Mo钥 Ca钙H氢

十.卷向识别:

右旋

左旋

依据:

本体斜方向右上方

依据:

本体斜方向左上方

此法比较适合于螺旋形压簧图面及实物卷向的识别

右旋

左旋

依据:

从上往下,由切断面开始顺着螺旋方向,顺时针为右旋

依据:

从上往下,由切断面开始顺着螺旋方向,逆时针为左旋

此法比较适合于螺旋形压簧图面及实物卷向的识别

十一.弹簧尺寸与力量之关系:

1.压簧

A.线径越大,力量越强;

B.外径越小,力量越强;

C.长度越大,力量越强;

D.圈数越多,力量越小。

2.扭簧

A.线径越粗,力量越强;

B.圈数越多,力量越小;

C.角度越大,力量越强;

3.拉簧

A.线径越粗,力量越强;

B.外径越小,力量越强;

C.圈数越多,力量越小;

D.长度越长,力量越小。

十二.电镀之种类:

1.种类:

A.镀镍(黑镍、白镍)

B.化学镍(又称无电解镍)

C.镀金(真金、仿金)

D.镀铜(红铜、黄铜)另有镍底红铜光泽度比镀红铜亮

E.镀锌(黑锌、白锌、蓝锌)

F.染黑(又称煲黑)

G.镀铬

H.镀银

2.方式:

A.滚镀:

滚筒滚动翻转,用电解式电镀,产品易纠结、变形则不适用。

B.挂镀:

单PCS吊镀,一般适用较大易操作吊挂产品。

3.浸泡式:

上下摇动,染黑,化学镍(无电解镍)属于浸泡式,此方式不像滚镀,易造成产品纠结变形。

十三.其他表面处理:

1.研磨、抛光

产品抛光研磨后可去除表层之油污,增加表面之光洁度,同时可去除切断面之毛刺,主要的抛光研磨是对不易生锈之SUS材质或研磨后要电镀之产品,产品研磨前一般要进行热处理,避免研磨变形发生;

2.珠击

产品珠击是为消除其应力而用小钢珠(0.4mm~1.2mm)变速冲击表面,在表面产生压缩残留应力的一种处理方式,经珠击后的弹簧,可有效改善材料的疲劳强度;

3.磷酸盐包覆

是产品经过磷化剂溶液浸泡或喷涂,使产品表面形成一种磷化膜而增强抗蚀性之处理方式;

4.钝化

产品经钝化剂浸泡而在产品表面形成一种抗氧化膜之处理方式。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 弹簧 基本知识

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx